Los ejemplos más comunes de recubrimientos PVD son películas delgadas y duras como el Nitruro de Titanio (TiN) aplicadas a productos que van desde brocas industriales hasta bienes de consumo como grifos de cocina y joyería. Estas aplicaciones aprovechan la capacidad del recubrimiento para mejorar drásticamente las propiedades superficiales de un producto, incluida su dureza, durabilidad y resistencia al desgaste y la corrosión.

El Depósito Físico de Vapor (PVD) no es un único tipo de recubrimiento, sino más bien un versátil proceso de deposición al vacío utilizado para aplicar una amplia variedad de películas delgadas de alto rendimiento sobre un sustrato. El material específico vaporizado durante el proceso, no el proceso en sí, define el recubrimiento y sus propiedades finales.

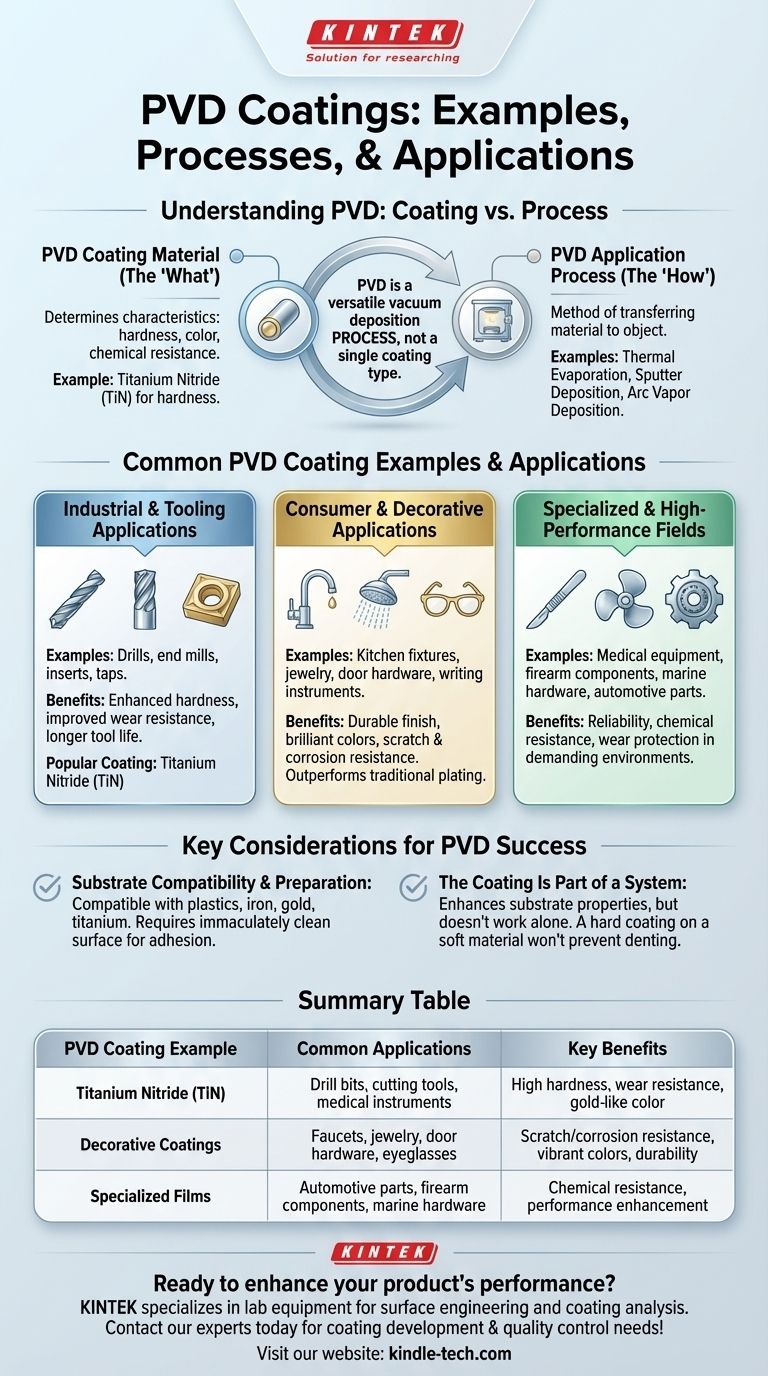

Comprender el PVD: Recubrimiento vs. Proceso

Un punto común de confusión es la diferencia entre el material del recubrimiento PVD y el proceso de aplicación PVD. Comprender esta distinción es el primer paso para captar verdaderamente la tecnología.

Materiales Comunes de Recubrimiento PVD (El "Qué")

El material específico utilizado para el recubrimiento determina sus características, como la dureza, el color y la resistencia química.

Uno de los ejemplos más reconocidos es el Nitruro de Titanio (TiN). Como recubrimiento, el TiN es conocido por su excepcional dureza y resistencia al desgaste, razón por la cual es una opción popular para herramientas de corte industriales.

Las propiedades de cualquier recubrimiento PVD son un resultado directo del material que se deposita y cómo interactúa con el material base, o sustrato.

Procesos Comunes de Aplicación PVD (El "Cómo")

El proceso PVD es la forma en que el material de recubrimiento se transfiere al objeto. Los tres métodos principales son:

- Evaporación Térmica: El material de recubrimiento se calienta en un vacío hasta que se evapora, después de lo cual se condensa sobre el sustrato como una película delgada.

- Deposición por Pulverización Catódica (Sputtering): Iones de alta energía bombardean el material de recubrimiento (el "blanco"), desprendiendo átomos que luego se depositan sobre el sustrato.

- Deposición por Arco de Vapor: Se utiliza un arco de alta corriente y bajo voltaje para vaporizar el material de recubrimiento, creando un vapor altamente ionizado que forma un recubrimiento muy denso sobre el sustrato.

Dónde se Utilizan los Recubrimientos PVD en la Práctica

Los beneficios de los recubrimientos PVD —durabilidad, resistencia y flexibilidad estética— los hacen adecuados para una gama excepcionalmente amplia de aplicaciones.

Aplicaciones Industriales y de Herramientas

En la fabricación y el mecanizado, el rendimiento es primordial. Los recubrimientos PVD extienden la vida útil y mejoran la eficiencia de los componentes críticos.

Los ejemplos incluyen brocas, fresas, plaquitas e machos de roscar. La aplicación de un recubrimiento PVD a estas herramientas proporciona una dureza mejorada y una resistencia al desgaste significativamente mejorada, lo que conduce a una mayor vida útil de la herramienta y un mejor rendimiento.

Aplicaciones de Consumo y Decorativas

Para los productos de consumo, el PVD ofrece un acabado mucho más duradero que el plateado tradicional. Proporciona colores brillantes mientras protege contra arañazos y corrosión.

Los ejemplos comunes son accesorios de cocina y baño (grifos, cabezales de ducha), herrajes para puertas, joyería, monturas de gafas y artículos de escritura. El recubrimiento asegura que estos artículos de alto contacto mantengan su apariencia durante años.

Campos Especializados y de Alto Rendimiento

En sectores donde la fiabilidad no es negociable, los recubrimientos PVD proporcionan una capa crucial de protección y mejora del rendimiento.

Esto incluye equipos médicos, componentes de armas de fuego, herrajes marinos y piezas de automóviles. La capacidad del recubrimiento para resistir productos químicos y el desgaste lo hace ideal para estos entornos exigentes.

Comprender las Consideraciones Clave

Aunque es potente, la tecnología PVD no es una solución universal. La eficacia del recubrimiento está intrínsecamente ligada al material al que se aplica.

Compatibilidad y Preparación del Sustrato

El PVD es compatible con una amplia gama de materiales, incluidos plásticos, hierro, oro y titanio. Sin embargo, la superficie del objeto debe estar inmaculadamente limpia para que el recubrimiento se adhiera correctamente.

Las propiedades finales de la pieza recubierta son una combinación del sustrato y la película. El recubrimiento mejora la superficie, pero el material subyacente proporciona la integridad estructural.

El Recubrimiento Es Parte de un Sistema

El recubrimiento no funciona de forma aislada. Por ejemplo, un recubrimiento de TiN aplicado a una aleación de titanio (Ti-6Al-4V) puede aumentar su resistencia y límite de fatiga.

Esto pone de relieve que la película PVD mejora las propiedades inherentes del sustrato. Un recubrimiento duro sobre un material blando no evitará que la pieza se abolladura, incluso si la superficie en sí resiste los arañazos.

Tomar la Decisión Correcta para su Objetivo

Para determinar si el PVD es la solución adecuada, considere el objetivo principal que necesita lograr.

- Si su enfoque principal es el rendimiento mecánico: El PVD es una opción excepcional para extender la vida útil de herramientas y piezas de desgaste al aumentar la dureza superficial y reducir la fricción.

- Si su enfoque principal es la durabilidad y la estética: El PVD ofrece un acabado robusto y colorido para bienes de consumo que supera drásticamente al plateado tradicional en la resistencia a arañazos y corrosión.

- Si su enfoque principal es la resistencia ambiental: Para componentes expuestos a productos químicos o condiciones adversas, el PVD proporciona una barrera estable e inerte que protege el material subyacente.

En última instancia, la tecnología PVD proporciona una forma poderosa de diseñar la superficie de un objeto para dotarlo de propiedades que de otro modo no poseería.

Tabla Resumen:

| Ejemplo de Recubrimiento PVD | Aplicaciones Comunes | Beneficios Clave |

|---|---|---|

| Nitruro de Titanio (TiN) | Brocas, herramientas de corte, instrumentos médicos | Alta dureza, resistencia al desgaste, color similar al oro |

| Recubrimientos Decorativos | Grifos, joyería, herrajes para puertas, monturas de gafas | Resistencia al rayado/corrosión, colores vibrantes, durabilidad |

| Películas Especializadas | Piezas de automóviles, componentes de armas de fuego, herrajes marinos | Resistencia química, mejora del rendimiento en entornos hostiles |

¿Listo para mejorar el rendimiento y la durabilidad de su producto con un recubrimiento PVD? KINTEK se especializa en equipos de laboratorio y consumibles para ingeniería de superficies y análisis de recubrimientos. Nuestras soluciones le ayudan a seleccionar, probar y aplicar el recubrimiento PVD correcto para su sustrato específico y sus objetivos de rendimiento. ¡Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar el desarrollo de recubrimientos y las necesidades de control de calidad de su laboratorio!

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Electrodo Auxiliar de Platino para Uso en Laboratorio

- Electrodo de Lámina de Platino para Aplicaciones de Laboratorio e Industriales

La gente también pregunta

- ¿Es permanente el recubrimiento de diamante? La verdad sobre su durabilidad a largo plazo

- ¿Cuánto dura el recubrimiento de diamante? Maximice la vida útil con el recubrimiento adecuado para su aplicación

- ¿Qué es el recubrimiento de diamante CVD? Cultive una capa de diamante súper dura y de alto rendimiento

- ¿Cuál es el proceso de recubrimiento de diamante CVD? Cultive una capa de diamante superior y unida químicamente

- ¿Cómo se recubren las herramientas con diamante? Logre una dureza superior y baja fricción para sus herramientas