En esencia, el calor producido en un elemento calefactor está determinado por tres factores fundamentales. Estos son la cantidad de corriente eléctrica que fluye a través del elemento, la resistencia eléctrica del material del elemento y el tiempo durante el cual fluye la corriente.

La cantidad de calor generado no es simplemente una lista de influencias; está regida por un principio físico preciso llamado Ley de Calentamiento de Joule. Esta ley establece que el calor es directamente proporcional al cuadrado de la corriente, la resistencia y el tiempo, lo que le brinda palancas específicas para controlar el resultado.

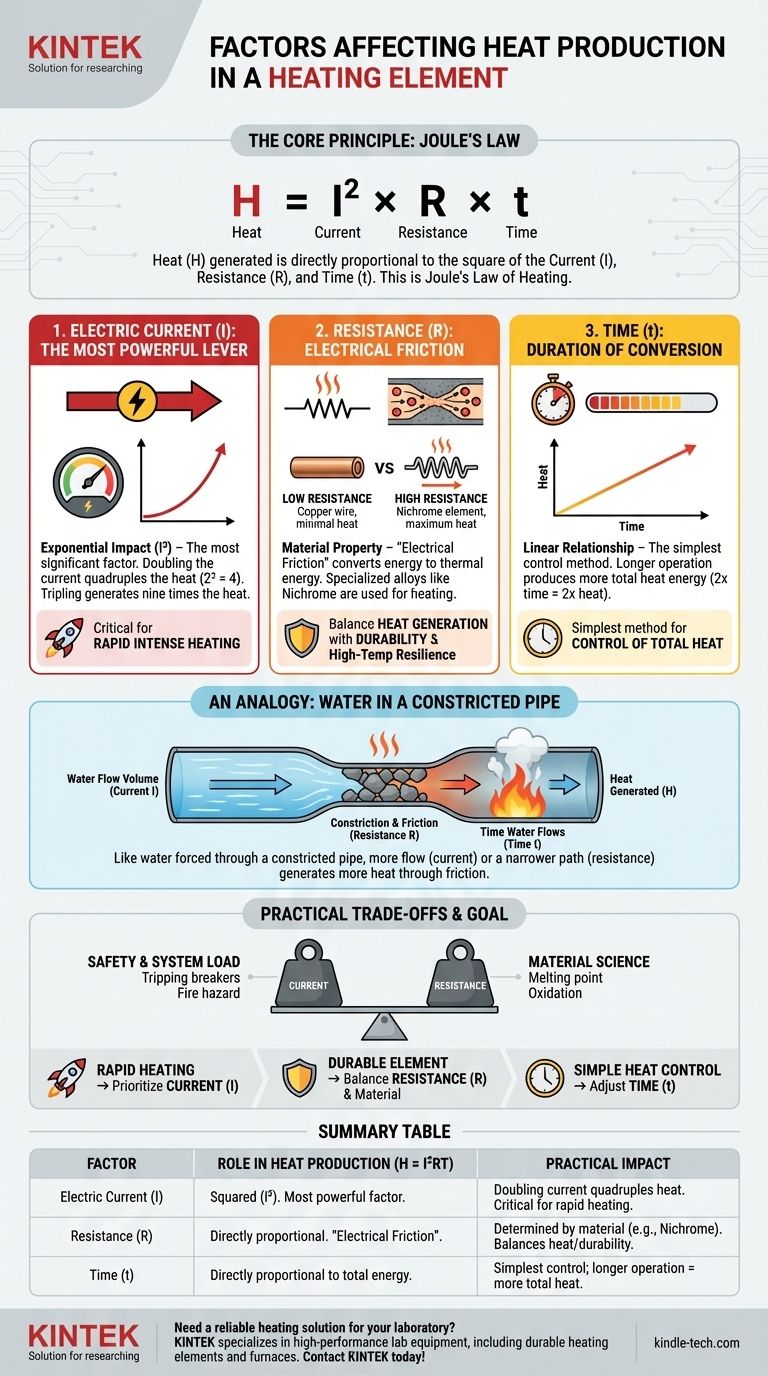

El Principio Fundamental: Ley de Joule

La relación entre electricidad y calor en un conductor fue cuantificada por James Prescott Joule en el siglo XIX. Este principio es la base de todo, desde estufas eléctricas hasta hornos industriales.

La Fórmula que lo Rige: H = I²RT

El calor (H) generado es el producto del cuadrado de la corriente (I²), multiplicado por la resistencia (R) y el tiempo (t) que fluye la corriente.

Esta fórmula, H = I²RT, es la clave para comprender y controlar el calentamiento resistivo. Cada variable juega un papel distinto y crítico en la producción final de calor.

Una Analogía: Agua en una Tubería Estrecha

Imagine la electricidad como agua fluyendo a través de una tubería. La corriente (I) es el volumen de agua que fluye por segundo. La resistencia (R) es como una sección estrecha y constreñida de esa tubería llena de grava.

A medida que el agua es forzada a través de esta sección constreñida, la fricción genera calor. Cuanta más agua fuerce (mayor corriente) o más estrecha y rugosa sea la constricción (mayor resistencia), más calor se producirá.

Desglosando los Factores

Para diseñar o solucionar problemas de un sistema de calefacción de manera efectiva, debe comprender el impacto único de cada variable en la ecuación de Joule.

Corriente Eléctrica (I): La Palanca Más Poderosa

El factor más significativo en la ecuación es la corriente. Debido a que está al cuadrado (I²), su impacto en la producción de calor es exponencial.

Si duplica la corriente, cuadriplica el calor producido. Si triplica la corriente, genera nueve veces el calor. Esto hace que el ajuste de la corriente sea el método más potente para aumentar la producción de calor.

Resistencia (R): La Fuente de "Fricción Eléctrica"

La resistencia es una propiedad intrínseca de un material que impide el flujo de electrones. Esta "fricción eléctrica" es lo que convierte la energía eléctrica en energía térmica.

Materiales como el cobre tienen muy baja resistencia y se utilizan para cables para minimizar la pérdida de calor. Por el contrario, los elementos calefactores están hechos de materiales con alta resistencia, como el Nicrom (una aleación de níquel-cromo), para maximizar la generación de calor.

Tiempo (t): La Duración de la Conversión de Energía

Este es el factor más sencillo. El calor es una medida de energía, por lo que cuanto más tiempo aplique energía al elemento, más calor total se generará.

La relación es lineal: si hace funcionar el elemento el doble de tiempo, producirá el doble de cantidad total de calor, asumiendo que la corriente y la resistencia permanecen constantes.

Comprendiendo las Compensaciones Prácticas

Aunque la fórmula parece simple, la aplicación en el mundo real implica equilibrar estos factores con las limitaciones de los materiales y la seguridad.

Corriente vs. Seguridad y Carga del Sistema

Aumentar drásticamente la corriente no siempre es factible. Requiere un cableado más grueso y costoso para soportar la carga y puede disparar los disyuntores o crear un riesgo de incendio si no se gestiona correctamente.

Resistencia vs. Ciencia de los Materiales

Un material con muy alta resistencia es ideal para generar calor, pero también debe tener un alto punto de fusión y resistir la oxidación a temperaturas extremas. Por eso son necesarias las aleaciones especializadas; un simple cable de hierro se degradaría y fallaría rápidamente.

La Interacción con el Voltaje (Ley de Ohm)

En la mayoría de las aplicaciones prácticas (como un enchufe de pared), se le suministra un voltaje (V) constante, no una corriente constante. Según la Ley de Ohm (V = IR), el voltaje, la corriente y la resistencia están vinculados.

Esto significa que si cambia la resistencia del elemento calefactor (R) en un sistema de voltaje constante, también cambiará la corriente (I). Un elemento con menor resistencia consumirá más corriente y, debido al término I², en realidad puede producir más calor en un circuito de voltaje fijo.

Tomando la Decisión Correcta para su Objetivo

Su objetivo principal dicta qué factor debe priorizar para la optimización.

- Si su enfoque principal es el calentamiento rápido e intenso: Priorice el aumento de la corriente (I), ya que su efecto al cuadrado proporciona el mayor impacto en la potencia de salida.

- Si su enfoque principal es diseñar un elemento duradero: La clave es seleccionar un material con el equilibrio óptimo de alta resistencia (R) y resistencia a altas temperaturas.

- Si su enfoque principal es el control simple del calor total: Ajustar el tiempo (t) que el elemento está encendido es el método más directo y fácil de gestionar.

En última instancia, dominar la producción de calor consiste en comprender y aplicar los principios precisos y predecibles de la Ley de Joule.

Tabla Resumen:

| Factor | Función en la Producción de Calor (H = I²RT) | Impacto Práctico |

|---|---|---|

| Corriente Eléctrica (I) | Al cuadrado en la fórmula (I²). El factor más potente. | Duplicar la corriente cuadriplica el calor. Crítico para el calentamiento rápido. |

| Resistencia (R) | Directamente proporcional al calor. La fuente de "fricción eléctrica". | Determinada por el material del elemento (ej., Nicrom). Equilibra la generación de calor con la durabilidad. |

| Tiempo (t) | Directamente proporcional a la energía térmica total. | El método de control más simple; mayor tiempo de operación = más calor total. |

¿Necesita una solución de calefacción fiable para su laboratorio?

Comprender los principios de la Ley de Joule es el primer paso; aplicarlos con el equipo adecuado es el siguiente. KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos elementos calefactores y hornos duraderos diseñados para un control preciso de la temperatura y un rendimiento duradero.

Deje que nuestros expertos le ayuden a seleccionar el sistema de calefacción ideal para su aplicación específica. ¡Contacte a KINTEL hoy para discutir las necesidades de calefacción de su laboratorio!

Guía Visual

Productos relacionados

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Electrodo de disco de platino giratorio para aplicaciones electroquímicas

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Celdas personalizables de electrólisis PEM para diversas aplicaciones de investigación

La gente también pregunta

- ¿A qué temperatura se evapora el molibdeno? Comprendiendo sus límites de alta temperatura

- ¿Cómo funciona el elemento calefactor de un horno eléctrico? La ciencia de la calefacción resistiva explicada

- ¿Cuáles son las ventajas de usar tungsteno? Logre un rendimiento inigualable en entornos extremos

- ¿Cómo funcionan los elementos calefactores resistivos? Descubre la ciencia de la generación eficiente de calor

- ¿Cuál es el mejor material para los elementos calefactores de hornos de alta temperatura que se utilizarán en atmósferas oxidantes? Elija el elemento adecuado para su laboratorio

- ¿Cuál es la ventaja del molibdeno? Desbloquee un rendimiento superior a altas temperaturas

- ¿Cuáles son las desventajas del filamento de tungsteno? Limitaciones clave en la tecnología de iluminación

- ¿Por qué se seleccionan los termopares de tungsteno-renio (W/Re) para monitorear la síntesis por combustión de ferroaleaciones? - Hasta 2400°C