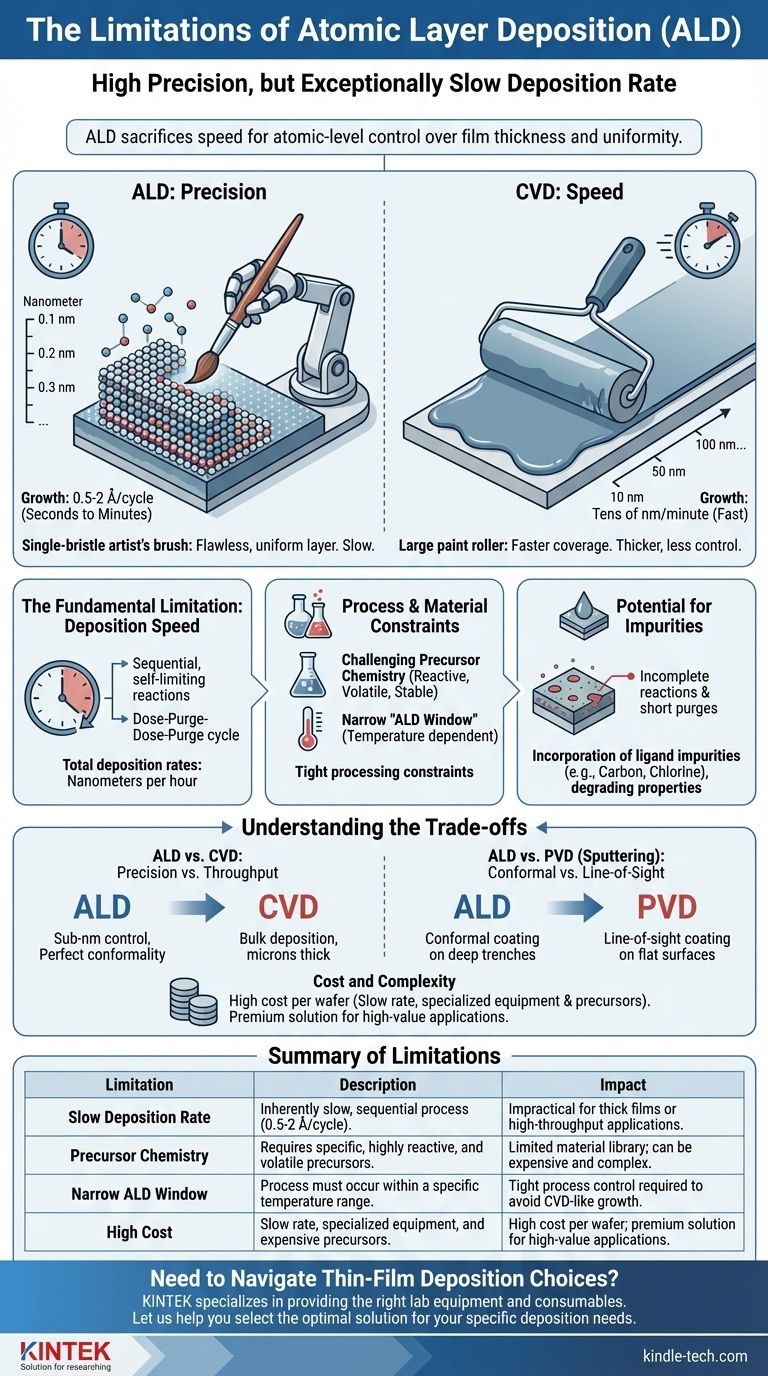

La principal limitación de la Deposición de Capas Atómicas (ALD) es su velocidad de deposición excepcionalmente lenta. Esto es una consecuencia directa de su mecanismo fundamental, que construye películas capa atómica por capa atómica. Si bien este proceso permite una precisión y conformabilidad inigualables, hace que la ALD sea poco práctica para aplicaciones que requieren películas gruesas o alto rendimiento.

Aunque a menudo se discute junto con métodos como la Deposición Química de Vapor (CVD), las limitaciones de la ALD provienen de una compensación fundamental: sacrifica la velocidad para obtener un control a nivel atómico sobre el espesor y la uniformidad de la película, una característica que define sus casos de uso.

La Limitación Fundamental: Velocidad de Deposición

La fuerza definitoria de la ALD —su precisión— es también la fuente de su principal debilidad. El proceso es inherentemente lento porque se basa en reacciones superficiales secuenciales y auto-limitantes.

Por qué la ALD es inherentemente lenta

La ALD opera en ciclos. Un ciclo típico implica introducir un gas precursor que reacciona con la superficie, purgar el exceso de gas, introducir un segundo precursor para completar la reacción de una capa y luego purgar la cámara nuevamente.

Esta secuencia de "dosis-purga-dosis-purga" asegura que solo se deposite una monocapa (o una fracción de ella) por ciclo. Cada paso lleva tiempo, lo que significa que las tasas de deposición totales a menudo se miden en angstroms por minuto.

Una Analogía Práctica: Precisión vs. Velocidad

Piense en la ALD como pintar meticulosamente una pared con un pincel de una sola cerda. Usted tiene un control perfecto sobre cada trazo, lo que le permite crear una capa de pintura impecable y uniforme.

En contraste, una técnica como la CVD es como usar un rodillo de pintura grande. Cubre la superficie mucho más rápido pero carece del control fino, lo que a menudo resulta en un recubrimiento más grueso y menos uniforme.

Cuantificando la Diferencia

Las tasas de crecimiento típicas de ALD varían de 0.5 a 2 angstroms por ciclo, con tiempos de ciclo de segundos a minutos. Esto resulta en tasas de deposición de unos pocos nanómetros por hora.

La CVD, en comparación, puede depositar material a tasas de decenas o incluso cientos de nanómetros por minuto, lo que la hace órdenes de magnitud más rápida para crear películas más gruesas.

Restricciones de Proceso y Materiales

Más allá de la velocidad, varios otros factores pueden limitar la aplicación de la ALD. Estos a menudo se relacionan con la química específica y las condiciones del proceso requeridas.

El Desafío de la Química de los Precursores

La ALD requiere pares de precursores que sean altamente reactivos entre sí pero estables por sí solos. También deben ser lo suficientemente volátiles como para ser entregados como gas, pero no tan volátiles como para que sean difíciles de manejar.

Encontrar precursores adecuados, de alta pureza y no tóxicos para un material deseado puede ser un desafío y un gasto significativo, lo que limita la biblioteca de materiales que pueden depositarse fácilmente.

La "Ventana ALD"

Para que ocurra una verdadera reacción auto-limitante, el proceso debe ejecutarse dentro de un rango de temperatura específico conocido como la "ventana ALD".

Por debajo de esta ventana, puede ocurrir la condensación del precursor, lo que lleva a un crecimiento similar al CVD y a la pérdida de control. Por encima de esta ventana, el precursor puede descomponerse térmicamente, lo que también resulta en una deposición incontrolada. Esta ventana a veces puede ser estrecha, lo que impone estrictas restricciones al procesamiento.

Potencial de Impurezas

La calidad de una película ALD depende en gran medida de la completitud de cada reacción y paso de purga. Si los pasos de purga son demasiado cortos, los precursores pueden mezclarse y causar un crecimiento incontrolado de CVD.

Si las reacciones superficiales son incompletas, puede llevar a la incorporación de impurezas (a menudo de ligandos precursores como carbono o cloro) en la película final, lo que puede degradar sus propiedades eléctricas u ópticas.

Comprendiendo las Compensaciones: ALD vs. Otros Métodos

Las limitaciones de la ALD se entienden mejor cuando se comparan con otras técnicas comunes de deposición de películas delgadas. La elección nunca es sobre cuál es la "mejor", sino cuál es la adecuada para el trabajo.

ALD vs. CVD: Precisión vs. Rendimiento

Esta es la compensación clásica. La ALD proporciona un control de espesor sub-nanométrico y una conformabilidad perfecta sobre topografías 3D extremas. La CVD es una técnica de deposición a granel valorada por su velocidad en la creación de películas de micras de espesor.

ALD vs. PVD (Pulverización catódica): Conforme vs. Línea de visión

Los métodos de Deposición Física de Vapor (PVD) como la pulverización catódica son de "línea de visión", lo que significa que recubren superficies que miran directamente a la fuente. Tienen dificultades para recubrir el interior de zanjas profundas o estructuras 3D complejas.

La ALD, al ser un proceso en fase gaseosa, es perfectamente conforme. Puede recubrir uniformemente cada rincón y grieta expuesta de un dispositivo a nanoescala complejo, algo que la PVD no puede hacer.

Costo y Complejidad

La lenta tasa de deposición se traduce directamente en un alto costo por oblea, especialmente si se necesita una película relativamente gruesa (por ejemplo, >50 nm). El equipo (reactores) y el costo de los precursores especializados también aumentan el gasto general, lo que convierte a la ALD en una solución premium para aplicaciones de alto valor.

Tomar la Decisión Correcta para su Objetivo

La selección de un método de deposición requiere equilibrar los requisitos técnicos de la película con las limitaciones prácticas de fabricación.

- Si su enfoque principal es la máxima precisión y conformabilidad en estructuras 3D complejas: la ALD es la opción superior, y a menudo la única, a pesar de su lentitud (por ejemplo, para dieléctricos de puerta en transistores modernos).

- Si su enfoque principal es depositar una película gruesa (>100 nm) de forma rápida y rentable: la CVD o una técnica PVD como la pulverización catódica son mucho más prácticas y económicas.

- Si su enfoque principal es recubrir una superficie simple y plana con un material estándar: la PVD es a menudo el método más sencillo y rentable.

En última instancia, comprender las limitaciones de la ALD le permite aprovechar sus fortalezas únicas para los desafíos de ingeniería específicos que solo ella puede resolver.

Tabla Resumen:

| Limitación | Descripción | Impacto |

|---|---|---|

| Velocidad de Deposición Lenta | Proceso secuencial inherentemente lento (0.5-2 Å/ciclo). | Impracticable para películas gruesas o aplicaciones de alto rendimiento. |

| Química de Precursores | Requiere precursores específicos, altamente reactivos y volátiles. | Biblioteca de materiales limitada; puede ser costoso y complejo. |

| Ventana ALD Estrecha | El proceso debe ocurrir dentro de un rango de temperatura específico. | Se requiere un control estricto del proceso para evitar el crecimiento tipo CVD. |

| Alto Costo | Tasa lenta, equipo especializado y precursores caros. | Alto costo por oblea; solución premium para aplicaciones de alto valor. |

¿Necesita navegar por las opciones de deposición de películas delgadas?

Comprender las compensaciones entre ALD, CVD y PVD es crucial para el éxito de su proyecto. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles adecuados para sus necesidades específicas de deposición. Ya sea que requiera la precisión a nivel atómico de la ALD o las capacidades de alto rendimiento de otros métodos, nuestros expertos pueden ayudarlo a seleccionar la solución óptima.

Permítanos ayudarle a optimizar su proceso y lograr resultados superiores. ¡Contacte a nuestro equipo hoy mismo para discutir su aplicación!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Barquilla de Evaporación para Materia Orgánica

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura