Las principales limitaciones de la deposición física de vapor (PVD) son su naturaleza de "línea de visión", que dificulta recubrir formas complejas, y las restricciones específicas del proceso, como los requisitos de material y la posibilidad de defectos superficiales. A diferencia de la deposición química de vapor (CVD), donde un gas recubre uniformemente todas las superficies, la PVD implica transportar físicamente material desde una fuente a un sustrato en línea recta, creando "sombras" en piezas intrincadas.

El desafío central de la PVD no es si puede crear un recubrimiento de calidad, sino más bien dónde puede colocar ese recubrimiento. Su eficacia está fundamentalmente ligada a la trayectoria directa y sin obstrucciones entre la fuente de material y la superficie objetivo.

La Limitación Principal: El Problema de la "Línea de Visión"

La deposición física de vapor funciona bombardeando un material fuente sólido (el "objetivo") con energía, lo que provoca la eyección de átomos o moléculas. Estas partículas eyectadas viajan a través de un vacío y se condensan en el sustrato, formando una película delgada.

Qué Significa "Línea de Visión"

Las partículas viajan en una trayectoria recta desde la fuente hasta el sustrato. Cualquier parte del sustrato que no esté en la línea de visión directa de la fuente no se recubrirá.

Esta es la diferencia más significativa al comparar la PVD con la naturaleza sin línea de visión de la Deposición Química de Vapor (CVD), donde un gas precursor puede fluir alrededor e introducirse en geometrías complejas.

Dificultad con Geometrías Complejas

Debido a este requisito de ruta directa, la PVD tiene dificultades para recubrir el interior de tubos, socavados o la parte posterior de un objeto sin una fijación compleja y a menudo costosa para rotar la pieza durante el proceso.

Incluso con la rotación, lograr un recubrimiento perfectamente uniforme dentro de esquinas afiladas o canales profundos es excepcionalmente difícil.

Restricciones Específicas del Proceso

El término "PVD" abarca varias técnicas diferentes, cada una con su propio conjunto único de limitaciones. El método utilizado para vaporizar el material fuente introduce compensaciones específicas.

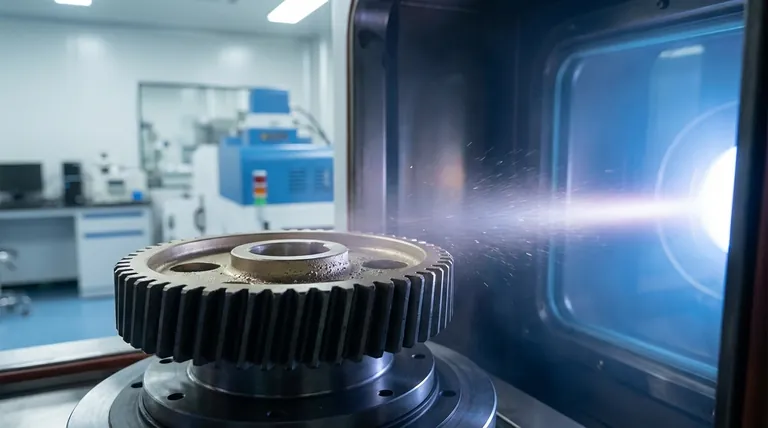

Requisitos de Material para la Deposición por Arco

Un método común de PVD, la deposición por arco de vapor, solo se puede utilizar con materiales fuente eléctricamente conductores. El proceso se basa en crear un arco eléctrico en la superficie del objetivo para vaporizarlo, lo cual no es posible con materiales aislantes como muchas cerámicas.

Defectos Superficiales por "Macros"

La deposición por arco también es conocida por expulsar glóbulos fundidos microscópicos, a menudo llamados "macros", del material fuente. Estas gotas pueden incrustarse en la película en crecimiento, creando nódulos superficiales y otros defectos que pueden comprometer la integridad o el acabado del recubrimiento.

Tasas de Deposición y Calentamiento

Otros procesos de PVD, como la pulverización catódica (sputtering), pueden tener tasas de deposición relativamente bajas en comparación con la evaporación térmica o la CVD, lo que aumenta el tiempo y el costo del proceso. Además, algunos métodos, como la deposición por arco anódico, generan un calor radiante significativo, lo que puede ser problemático para sustratos sensibles a la temperatura.

Comprender las Compensaciones: PVD frente a CVD

Para comprender completamente las limitaciones de la PVD, es útil contrastarla directamente con su contraparte química, la CVD, que se basa en reacciones químicas en la superficie de un sustrato.

Cobertura del Recubrimiento frente a Temperatura de Funcionamiento

La CVD sobresale en la creación de recubrimientos altamente uniformes (conformales) en componentes con formas complejas porque el gas precursor llega a todas las superficies. Sin embargo, la CVD a menudo requiere temperaturas muy altas para iniciar la reacción química.

La PVD, aunque limitada a la línea de visión, a menudo se puede realizar a temperaturas mucho más bajas, lo que la hace adecuada para materiales que no pueden soportar el calor de un proceso de CVD.

Tamaño de la Cámara y Escalabilidad

Ambos procesos están limitados por el tamaño de sus cámaras de vacío, lo que dificulta recubrir superficies muy grandes. Por lo general, las piezas deben dividirse en componentes individuales antes de colocarlas en la cámara de recubrimiento para cualquiera de los métodos.

Tomar la Decisión Correcta para su Aplicación

La decisión entre PVD y otros métodos de recubrimiento depende completamente de la geometría de su pieza y de sus requisitos de material.

- Si su enfoque principal es recubrir uniformemente superficies internas complejas o piezas 3D: La CVD es casi siempre la opción superior debido a su naturaleza sin línea de visión.

- Si su enfoque principal es depositar una película de alta pureza en una superficie externa plana o simple: La PVD es una opción excelente, a menudo a menor temperatura y altamente controlable.

- Si su pieza es sensible a altas temperaturas: Un proceso de PVD a baja temperatura como la pulverización catódica es probablemente un mejor ajuste que un proceso de CVD a alta temperatura.

En última instancia, comprender las limitaciones de un método de deposición es la clave para seleccionar el proceso más efectivo para su objetivo específico.

Tabla Resumen:

| Limitación | Desafío Clave | Impacto en el Recubrimiento |

|---|---|---|

| Naturaleza de Línea de Visión | Las partículas viajan en líneas rectas, creando sombras | Incapacidad para recubrir uniformemente geometrías complejas, socavados y superficies internas |

| Requisitos de Material (PVD por Arco) | Requiere materiales fuente eléctricamente conductores | No se puede utilizar con materiales aislantes como muchas cerámicas |

| Defectos Superficiales (PVD por Arco) | Eyección de glóbulos fundidos microscópicos ("macros") | Crea nódulos y compromete la integridad y el acabado del recubrimiento |

| Tasa de Deposición y Calor | Algunos métodos tienen bajas tasas de deposición o generan calor significativo | Aumenta el tiempo/costo del proceso y puede dañar sustratos sensibles a la temperatura |

| Tamaño de la Cámara | Limitado por las dimensiones de la cámara de vacío | Difícil recubrir superficies muy grandes en un solo lote |

¿Tiene dificultades para elegir el método de recubrimiento adecuado para sus componentes de laboratorio complejos? KINTEK se especializa en equipos y consumibles de laboratorio, satisfaciendo todas sus necesidades de laboratorio. Nuestros expertos pueden ayudarle a navegar las compensaciones entre PVD, CVD y otras técnicas para encontrar la solución óptima para su aplicación específica, garantizando recubrimientos duraderos y de alta calidad para sus materiales. ¡Contáctenos hoy a través de nuestro [#ContactForm] para discutir su proyecto y descubrir cómo podemos mejorar las capacidades de su laboratorio!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles