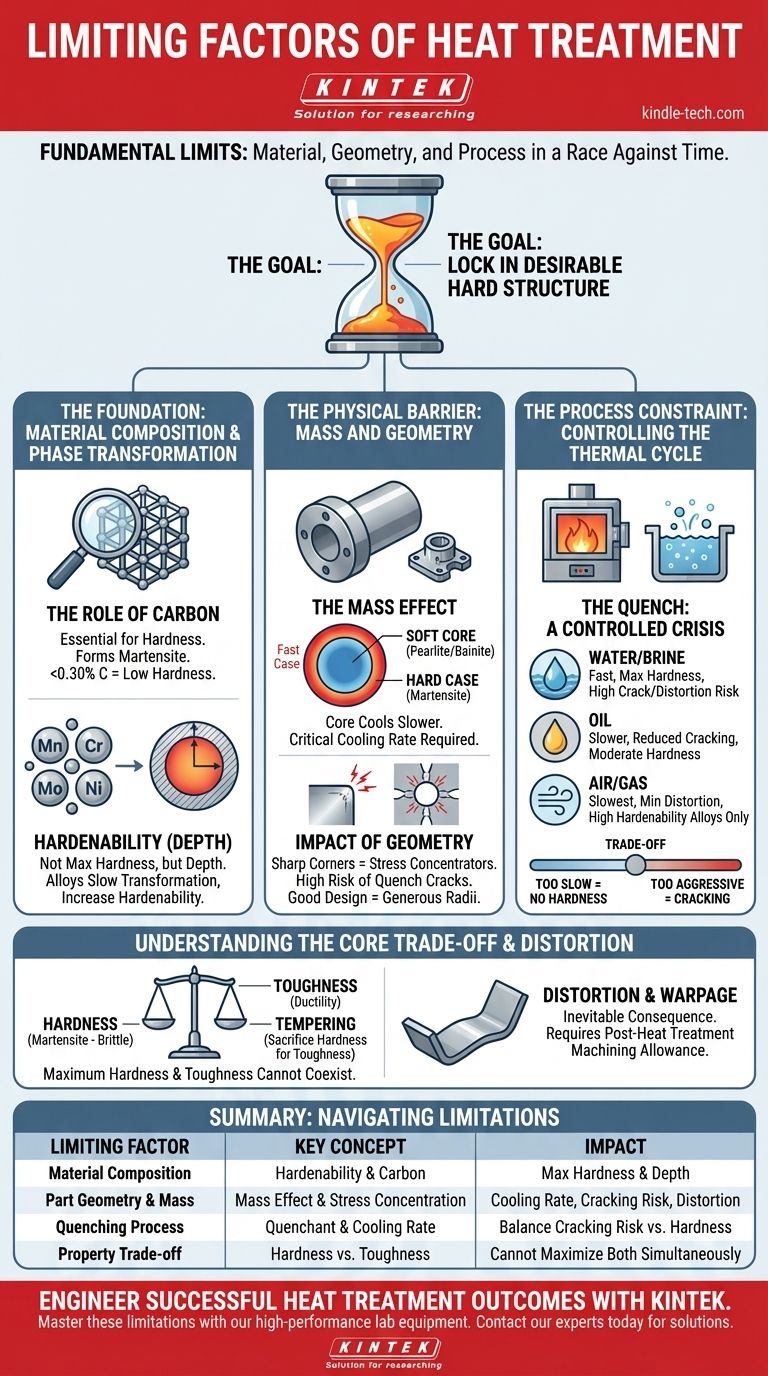

Los límites fundamentales del tratamiento térmico están dictados por tres factores interconectados: la composición química inherente del material, el tamaño y la geometría físicos de la pieza, y la velocidad a la que se puede eliminar el calor durante el proceso de temple. Si alguno de estos no coincide con el resultado deseado, el proceso no logrará las propiedades objetivo, o peor aún, puede provocar grietas y fallos catastróficos.

El tratamiento térmico es fundamentalmente una carrera contra el tiempo. El objetivo es enfriar un metal lo suficientemente rápido como para fijar una estructura cristalina deseable y dura antes de que pueda transformarse en una más blanda y estable. Cada limitación es un factor que ralentiza este proceso de enfriamiento o crea efectos secundarios inaceptables como el estrés y la distorsión.

La base: Composición del material y transformación de fase

El potencial de cualquier proceso de tratamiento térmico se establece antes de que la pieza entre en el horno. Está fijado en la química de la aleación.

El papel del carbono

El elemento más importante para endurecer el acero es el carbono. Es el agente principal responsable de la formación de martensita, la microestructura dura y quebradiza deseada tras el temple.

Sin suficiente carbono (típicamente por encima del 0.30%), un acero simple no puede alcanzar una dureza significativa, sin importar cuán agresivamente se temple. Esta es la limitación más fundamental de todas.

El concepto de templabilidad

La templabilidad no es una medida de la dureza máxima alcanzable, sino una medida de la profundidad a la que se puede endurecer un acero. Una aleación con baja templabilidad podría endurecerse solo unos pocos milímetros de profundidad, mientras que una con alta templabilidad puede endurecerse a través de toda su sección transversal.

Los elementos de aleación como el manganeso, el cromo, el molibdeno y el níquel son clave para aumentar la templabilidad. Actúan ralentizando la transformación interna del acero a estructuras más blandas, dándole más tiempo durante el temple para enfriar el núcleo de la pieza y aun así formar martensita.

La barrera física: Masa y geometría

La forma y el tamaño físicos de una pieza crean limitaciones significativas en el mundo real para la perfección teórica de un ciclo de tratamiento térmico.

El efecto de la masa

El núcleo de una pieza gruesa o masiva siempre se enfriará más lentamente que su superficie. Esta es una ley simple de la física térmica.

Si la velocidad de enfriamiento en el núcleo cae por debajo de la velocidad crítica de enfriamiento requerida para esa aleación específica, el núcleo no formará martensita dura. En su lugar, formará microestructuras más blandas como perlita o bainita, lo que resultará en una pieza con una capa exterior dura y un núcleo blando y débil. Este "efecto de masa" es la razón principal por la que las aleaciones de alta templabilidad son necesarias para componentes grandes.

El impacto de la geometría

Las esquinas internas afiladas, los cambios drásticos en el espesor y los agujeros pequeños actúan como concentradores de tensión.

Durante el intenso choque térmico del temple, estas características se convierten en puntos donde la tensión se multiplica a niveles extremos. Si la tensión excede la resistencia del material, se formarán grietas de temple, inutilizando la pieza. Un buen diseño para el tratamiento térmico implica usar radios generosos y evitar cambios abruptos en la sección transversal.

La restricción del proceso: Control del ciclo térmico

Incluso con el material y el diseño correctos, el proceso en sí puede ser el factor limitante.

El temple: Una crisis controlada

El temple es la etapa más crítica y peligrosa. La elección del medio de temple (el "templant") es un acto de equilibrio.

- Agua/Salmuera: Enfriamiento extremadamente rápido, que proporciona la máxima dureza pero también el máximo choque térmico y un alto riesgo de grietas y distorsión.

- Aceite: Un temple más lento que el agua, que reduce el riesgo de grietas. A menudo se utiliza para aleaciones de mayor templabilidad que no requieren una velocidad de enfriamiento extrema.

- Aire/Gas: El temple más lento, utilizado para aceros para herramientas "endurecibles al aire" altamente aleados. Produce la menor distorsión, pero solo es efectivo en materiales con una templabilidad muy alta.

Elegir un temple que sea demasiado lento para la aleación y el tamaño de la pieza resultará en un fallo al endurecerse. Elegir uno que sea demasiado agresivo resultará en grietas.

Comprender el compromiso central: Dureza frente a fragilidad

Lograr las propiedades deseadas nunca se trata de maximizar un solo atributo. Siempre es un compromiso.

Dureza frente a tenacidad

La estructura martensítica tal como sale del temple es extremadamente dura pero también muy frágil, lo que la hace inadecuada para casi cualquier aplicación práctica.

Por eso el revenido es un paso obligatorio posterior al temple. El revenido es un tratamiento térmico a baja temperatura que sacrifica algo de dureza para obtener un aumento significativo y necesario de la tenacidad y la ductilidad. Por lo tanto, la limitación final es que no se puede tener la dureza máxima y la tenacidad máxima simultáneamente.

Distorsión y alabeo

La distorsión no es un accidente; es una consecuencia inevitable del tratamiento térmico. Las tensiones térmicas del temple y los cambios de volumen por la transformación de fase siempre harán que una pieza se mueva.

Las piezas largas y delgadas son especialmente susceptibles al alabeo. Si bien el uso de fijaciones adecuadas y ciclos de alivio de tensiones puede minimizar la distorsión, nunca se puede eliminar por completo. Esta limitación debe tenerse en cuenta dejando material extra para el mecanizado final después del tratamiento térmico.

Tomar la decisión correcta para su objetivo

El enfoque correcto depende totalmente de su objetivo específico y de las limitaciones dentro de las que está trabajando.

- Si su enfoque principal es lograr la dureza máxima en una forma compleja: Elija un acero aleado de alta templabilidad y un temple más lento y menos severo como el aceite para minimizar el riesgo de grietas por temple.

- Si su enfoque principal es endurecer una sección transversal muy grande: Debe utilizar una aleación con alta templabilidad (que contenga elementos como Cr, Mo, Ni) para asegurar que el núcleo se enfríe lo suficientemente rápido como para endurecerse.

- Si su enfoque principal es minimizar la distorsión: Seleccione un acero para herramientas endurecible al aire si es posible, o utilice un temple más lento combinado con fijaciones de soporte adecuadas y un ciclo de alivio de tensión previo al endurecimiento.

- Si su enfoque principal es el coste y está utilizando un acero al carbono de baja templabilidad: Está limitado a secciones delgadas y debe utilizar un temple muy agresivo como el agua, aceptando el mayor riesgo de distorsión.

Al comprender estas limitaciones, pasa de esperar un buen resultado a diseñar uno.

Tabla de resumen:

| Factor limitante | Concepto clave | Impacto en el tratamiento térmico |

|---|---|---|

| Composición del material | Templabilidad y contenido de carbono | Determina la dureza máxima alcanzable y la profundidad del endurecimiento. |

| Geometría y masa de la pieza | Efecto de la masa y concentración de tensión | Influye en la velocidad de enfriamiento, el riesgo de grietas y la distorsión. |

| Proceso de temple | Selección del templant y velocidad de enfriamiento | Equilibra el riesgo de agrietamiento con el logro de la dureza objetivo. |

| Compromiso de propiedades | Dureza frente a tenacidad | No se puede lograr la dureza máxima y la tenacidad máxima simultáneamente. |

Diseñe resultados exitosos de tratamiento térmico con KINTEK.

Navegar por la compleja interacción de la composición del material, la geometría de la pieza y los parámetros de temple es fundamental para lograr las propiedades del material deseadas sin fallos. KINTEK se especializa en proporcionar el equipo de laboratorio de alto rendimiento —desde hornos de precisión hasta sistemas de temple controlados— que le permite dominar estas limitaciones.

Ya sea que esté desarrollando nuevas aleaciones, endureciendo componentes complejos u optimizando para una distorsión mínima, nuestras soluciones ofrecen la fiabilidad y el control que su laboratorio necesita.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo el equipo de KINTEK puede ayudarle a superar los desafíos del tratamiento térmico y lograr resultados consistentes y de alta calidad.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Qué es un horno de vacío? La guía definitiva para el procesamiento térmico sin contaminación

- ¿Cómo se compara el enfriamiento con argón y nitrógeno en los hornos de vacío? Una guía para un temple más rápido y económico

- ¿Por qué es importante el control ambiental dentro de un horno de vacío para la unión por difusión? Laminados de aleación de titanio maestro

- ¿Cómo funciona el tratamiento térmico al vacío? Logre propiedades de material superiores en un entorno prístino

- ¿Cuál es la estructura de un horno de vacío? Una guía de sus componentes y funciones principales