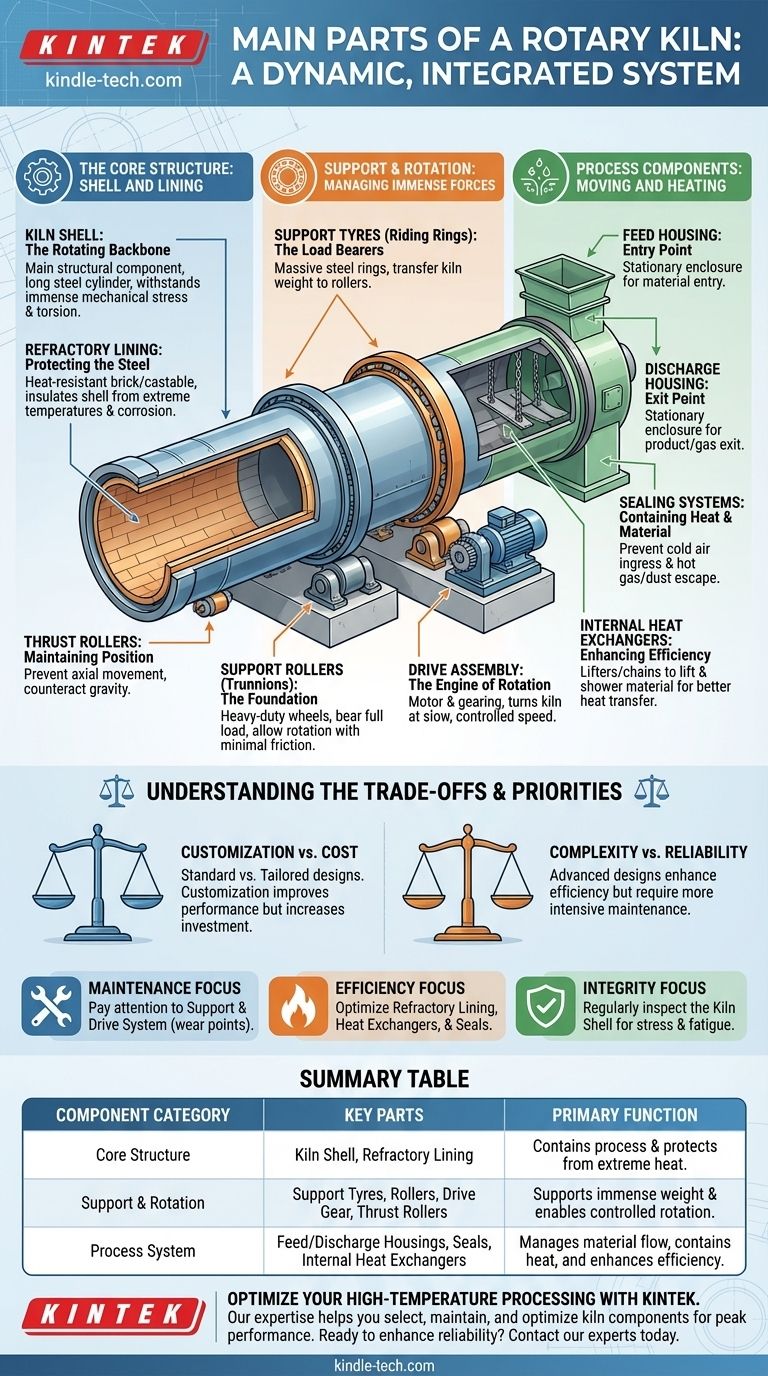

En su esencia, un horno rotatorio es un sistema complejo construido alrededor de unos pocos componentes primarios. Las partes principales son la carcasa del horno, el revestimiento refractario interno, los anillos de soporte y los rodillos que le permiten girar, y un engranaje de accionamiento que proporciona la fuerza de rotación. Estos elementos trabajan juntos dentro de un sistema más grande que incluye las carcasas de alimentación y descarga.

Un horno rotatorio no es meramente una colección de piezas, sino un sistema dinámico e integrado diseñado para un único propósito: procesar materiales a temperaturas extremas. Cada componente es una solución de ingeniería precisa para los inmensos desafíos del calor, la carga y el movimiento.

La estructura central: Carcasa y revestimiento

La base de cualquier horno rotatorio es su enorme cuerpo cilíndrico y la capa protectora dentro de él. Estos dos componentes contienen todo el proceso.

La carcasa del horno: La columna vertebral giratoria

La carcasa del horno es el componente estructural principal, un cilindro de acero largo típicamente inclinado en un ligero ángulo. Debe soportar un enorme estrés mecánico, incluida la torsión del sistema de accionamiento y la flexión de su propio peso inmenso. La conicidad en sus extremos ayuda a gestionar el flujo de material.

El revestimiento refractario: Protegiendo el acero

Dentro de la carcasa hay un revestimiento refractario, un material de ladrillo o moldeable resistente al calor. Su función crítica es aislar la carcasa de acero de las temperaturas extremas del proceso interno y protegerla de la corrosión química y la abrasión física del material que se procesa.

El sistema de soporte y rotación: Gestionando fuerzas inmensas

Soportar y rotar una estructura que pesa cientos o miles de toneladas requiere un sistema mecánico robusto y diseñado con precisión.

Anillos de soporte (Anillos de rodadura): Los portadores de carga

Los anillos de soporte, también conocidos como anillos de rodadura, son anillos de acero macizos unidos al exterior de la carcasa del horno. Estos anillos transfieren todo el peso del horno y su contenido a los rodillos de soporte.

Rodillos de soporte (Muñones): La base

Los anillos de soporte se apoyan en conjuntos de rodillos de soporte de alta resistencia, o ruedas de muñón. Estos rodillos están montados sobre una base sólida y soportan la carga total del horno, permitiendo que el cilindro masivo gire con una fricción mínima.

El conjunto de accionamiento: El motor de la rotación

El conjunto de accionamiento es el sistema de motor y engranajes que hace girar el horno a una velocidad lenta y controlada. Los tipos comunes incluyen accionamientos por engranajes, que utilizan un gran engranaje anular montado en la carcasa, así como sistemas de cadena, fricción o accionamiento directo.

Rodillos de empuje: Manteniendo la posición

Debido a que el horno está instalado en una inclinación, la gravedad lo arrastra constantemente cuesta abajo. Los rodillos de empuje se colocan para empujar contra el costado de los anillos de soporte, evitando este movimiento axial y manteniendo el horno en su posición correcta.

Los componentes del proceso: Movimiento y calentamiento del material

Estos componentes gestionan cómo el material entra, se mueve y sale del horno, impactando directamente la eficiencia del proceso.

Carcasas de alimentación y descarga: Los puntos de entrada y salida

En cada extremo de la carcasa giratoria se encuentran las carcasas de alimentación y descarga (o conductos) estacionarias. Estos recintos proporcionan los puntos de conexión para que el material entre al horno y para que el producto final y los gases calientes salgan.

Sistemas de sellado: Conteniendo el calor y el material

Se instalan sellos efectivos entre la carcasa giratoria y las carcasas estacionarias. Su propósito es crucial: evitar que el aire frío se filtre en el horno (lo que perjudica la eficiencia) y evitar que el gas caliente y el polvo del material escapen al medio ambiente.

Intercambiadores de calor internos: Mejorando la eficiencia

Muchos hornos contienen intercambiadores de calor internos, como elevadores o cadenas. A medida que el horno gira, estos dispositivos elevan y rocían el material a través de la corriente de gas caliente, mejorando drásticamente la transferencia de calor y reduciendo el consumo de combustible.

Comprendiendo las compensaciones

La selección y el mantenimiento de los componentes del horno implican equilibrar prioridades contrapuestas. Un sistema ideal para un proceso puede ser ineficiente para otro.

Personalización vs. Costo

Los componentes estándar del horno forman el diseño básico, pero la mayoría de las aplicaciones requieren personalización. Ajustar el diámetro de la carcasa, el tipo de refractario o el sistema de accionamiento para que coincida con las necesidades de un material específico puede mejorar significativamente el rendimiento, pero también aumenta la inversión inicial.

Complejidad mecánica vs. Fiabilidad

Un horno rotatorio es un entorno de alto desgaste. Los componentes del sistema de soporte y rotación (rodillos, anillos, engranajes y sellos) están bajo constante estrés mecánico. Si bien los diseños complejos pueden mejorar la eficiencia, a menudo requieren programas de mantenimiento más intensivos para garantizar la fiabilidad a largo plazo.

Cómo pensar en los componentes del horno

Sus prioridades operativas determinarán qué componentes exigen la mayor atención.

- Si su enfoque principal es el mantenimiento y la fiabilidad: Preste la mayor atención al sistema de soporte y accionamiento, ya que los anillos, rodillos y engranajes de accionamiento son los principales puntos de desgaste mecánico.

- Si su enfoque principal es la eficiencia del proceso: El revestimiento refractario, los intercambiadores de calor internos y los sistemas de sellado son sus palancas clave para controlar la pérdida de calor y optimizar el consumo de combustible.

- Si su enfoque principal es la integridad estructural: La propia carcasa del horno es el elemento más crítico, que requiere una inspección regular en busca de signos de estrés, fatiga o distorsión.

Comprender cómo funcionan estos componentes como un sistema unificado es la clave para dominar el funcionamiento y el diseño del horno rotatorio.

Tabla resumen:

| Categoría de Componente | Partes Clave | Función Principal |

|---|---|---|

| Estructura Central | Carcasa del Horno, Revestimiento Refractario | Contiene el proceso y protege del calor extremo |

| Soporte y Rotación | Anillos de Soporte, Rodillos, Engranaje de Accionamiento, Rodillos de Empuje | Soporta un peso inmenso y permite la rotación controlada |

| Sistema de Proceso | Carcasas de Alimentación/Descarga, Sellos, Intercambiadores de Calor Internos | Gestiona el flujo de material, contiene el calor y mejora la eficiencia |

Optimice su procesamiento a alta temperatura con KINTEK

Comprender el intrincado sistema de un horno rotatorio es el primer paso para maximizar la eficiencia operativa y la calidad del producto. Ya sea que su prioridad sea maximizar la fiabilidad, mejorar la eficiencia del proceso o garantizar la integridad estructural, el equipo y el soporte adecuados son fundamentales.

KINTEK se especializa en equipos y consumibles de laboratorio de primera calidad, incluidos sistemas robustos diseñados para aplicaciones exigentes de procesamiento térmico. Nuestra experiencia puede ayudarle a seleccionar, mantener y optimizar los componentes clave de su sistema de horno para un rendimiento óptimo.

¿Listo para mejorar el rendimiento y la fiabilidad de su horno? Contacte a nuestros expertos hoy mismo para discutir sus necesidades específicas y descubrir cómo las soluciones de KINTEK pueden aportar valor a su laboratorio o proceso de producción.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

La gente también pregunta

- ¿Cuál es el principio del horno rotatorio? Dominando el Procesamiento Térmico Continuo

- ¿Cuáles son los productos de la pirólisis de la madera? Una guía sobre los rendimientos de biocarbón, bioaceite y gas de síntesis

- ¿Cuál es la diferencia entre calcinación y tostación? Una guía para el procesamiento a alta temperatura

- ¿Cuál es el propósito de un calcinador? Aumentar la eficiencia en el procesamiento a alta temperatura

- ¿Cuáles son los diferentes tipos de reactores en la pirólisis de plásticos? Elija el sistema adecuado para sus residuos