En esencia, el tratamiento térmico es un proceso altamente controlado de calentamiento y enfriamiento de un material —más a menudo un metal como el acero— para alterar deliberadamente su estructura interna. Los propósitos principales son mejorar propiedades mecánicas específicas, preparar el material para una fabricación posterior y refinar su microestructura para un rendimiento superior y más consistente. Esto permite adaptar con precisión un único material base para una vasta gama de aplicaciones exigentes.

El tratamiento térmico no es simplemente un paso de acabado; es una herramienta fundamental de ingeniería utilizada para liberar todo el potencial de un material, transformando sus propiedades en bruto en las características específicas requeridas para su función prevista.

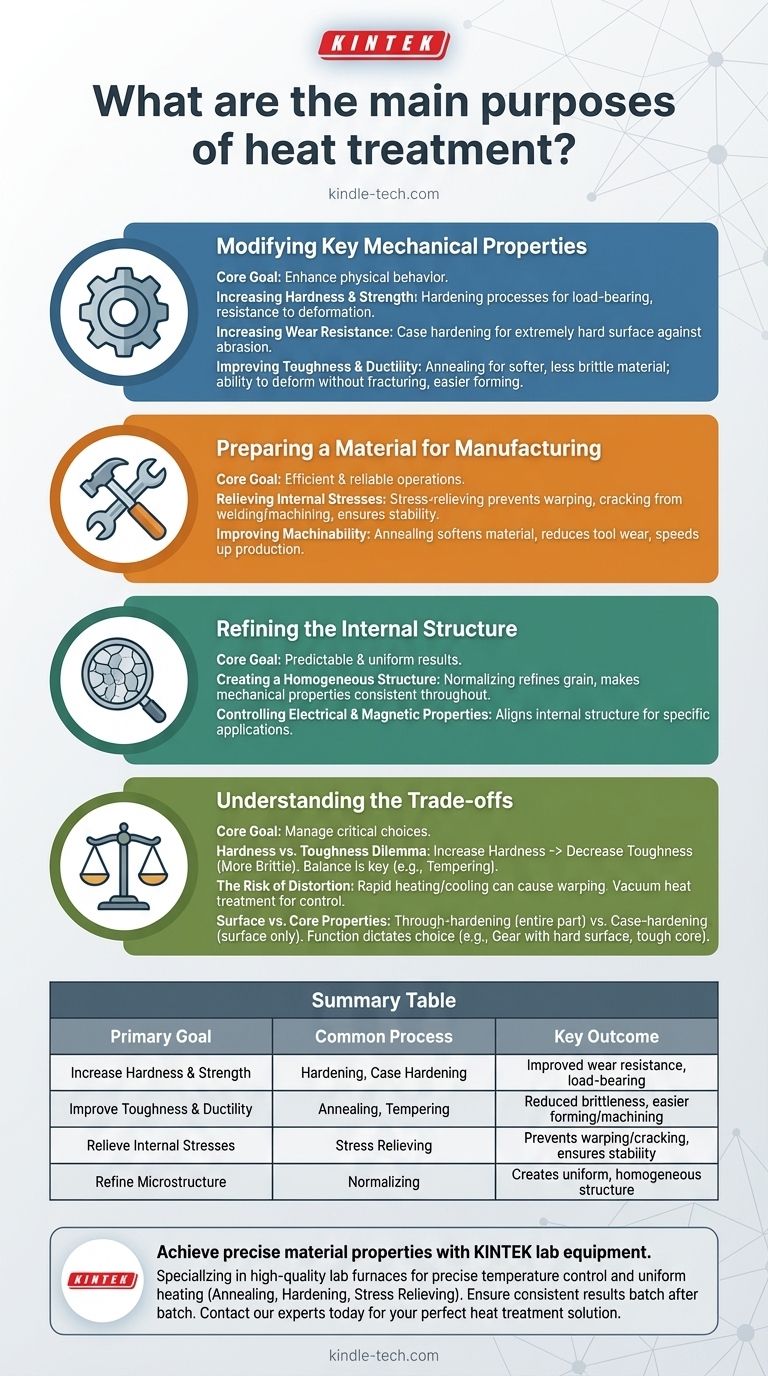

Modificación de las Propiedades Mecánicas Clave

La razón más común para el tratamiento térmico es cambiar el comportamiento físico y mecánico de un material para satisfacer las demandas de una aplicación específica.

Aumento de la Dureza y la Resistencia

Los procesos de endurecimiento se utilizan para hacer que un material sea más fuerte y más resistente a la deformación bajo carga. Esto es fundamental para los componentes que deben soportar peso o tensión significativos.

Un objetivo relacionado es aumentar la resistencia al desgaste. Al crear una superficie extremadamente dura mediante procesos como el endurecimiento superficial (cementación), un componente puede soportar mejor la abrasión, la fricción y el impacto.

Mejora de la Tenacidad y la Ductilidad

Por el contrario, algunos tratamientos térmicos están diseñados para hacer que un material sea más blando y menos quebradizo. Esta propiedad, conocida como tenacidad, es la capacidad de un material para absorber energía y deformarse sin fracturarse.

Procesos como el recocido aumentan la ductilidad, haciendo que el material sea más fácil de doblar, estirar o formar en formas complejas sin agrietarse.

Preparación de un Material para la Fabricación

El tratamiento térmico es un paso intermedio crítico que puede hacer que las operaciones de fabricación posteriores sean más eficientes, rentables y fiables.

Alivio de Tensiones Internas

Procesos como la soldadura, la fundición y el mecanizado pesado introducen tensiones internas significativas en un material. Si no se abordan, estas tensiones pueden hacer que una pieza se deforme, se tuerza o incluso se agriete con el tiempo.

Un tratamiento térmico de alivio de tensiones calienta suavemente la pieza y permite que se enfríe lentamente, relajando estas tensiones internas y asegurando la estabilidad dimensional.

Mejora de la Mecanizabilidad

Un material que es demasiado duro puede ser difícil, lento y costoso de mecanizar. El recocido puede ablandar el material, facilitando su corte, taladrado o fresado, lo que reduce el desgaste de la herramienta y acelera la producción.

Refinamiento de la Estructura Interna del Material

A nivel microscópico, el tratamiento térmico manipula la estructura cristalina o de "grano" del metal para lograr resultados altamente predecibles y uniformes.

Creación de una Estructura Homogénea

Se utilizan procesos como la normalización para refinar la estructura de grano de un material, haciéndola más uniforme u homogénea.

Una estructura homogénea garantiza que las propiedades mecánicas —como la resistencia y la tenacidad— sean consistentes en toda la pieza, eliminando puntos débiles y mejorando la fiabilidad general.

Control de las Propiedades Eléctricas y Magnéticas

Para aplicaciones especializadas, el tratamiento térmico también se puede utilizar para mejorar la conductividad eléctrica o las propiedades magnéticas de un material alineando su estructura interna de una manera específica.

Comprensión de las Compensaciones (Trade-offs)

El tratamiento térmico es un proceso poderoso, pero implica compensaciones críticas que deben gestionarse para lograr el resultado deseado.

El Dilema Dureza vs. Tenacidad

Una de las compensaciones más fundamentales en metalurgia es la que existe entre la dureza y la tenacidad. A medida que aumenta la dureza de un material, generalmente disminuye su tenacidad, haciéndolo más quebradizo y propenso a romperse.

Un tratamiento térmico exitoso a menudo implica encontrar el equilibrio preciso, como en el revenido, donde una pieza completamente endurecida se ablanda ligeramente para recuperar un nivel necesario de tenacidad.

El Riesgo de Distorsión

Los ciclos rápidos de calentamiento y enfriamiento inherentes al tratamiento térmico pueden hacer que las piezas complejas se deformen o tuerzan. Este riesgo es especialmente alto en piezas con geometrías intrincadas o espesores variables.

Los métodos modernos como el tratamiento térmico al vacío ofrecen un control superior sobre las velocidades de calentamiento y enfriamiento, lo que minimiza significativamente la distorsión y garantiza la precisión dimensional.

Propiedades Superficiales vs. del Núcleo

Es fundamental distinguir entre los tratamientos que afectan a toda la pieza (endurecimiento total) y aquellos que solo modifican la superficie (endurecimiento superficial). La elección depende completamente de la función de la pieza. Un engranaje, por ejemplo, necesita una superficie muy dura para resistir el desgaste, pero un núcleo más tenaz y flexible para soportar el par sin fracturarse.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el proceso de tratamiento térmico correcto es esencial para lograr el resultado deseado.

- Si su enfoque principal es la máxima resistencia y resistencia al desgaste: Utilice procesos de endurecimiento y revenido o de endurecimiento superficial para crear una superficie duradera que soporte cargas.

- Si su enfoque principal es la facilidad de fabricación y conformado: Utilice un proceso de recocido para ablandar el material, aumentar la ductilidad y prepararlo para el estampado, el doblado o el mecanizado.

- Si su enfoque principal es la estabilidad y fiabilidad del componente: Utilice ciclos de normalización o alivio de tensiones para homogeneizar la estructura interna y eliminar las tensiones residuales de operaciones previas.

En última instancia, ver el tratamiento térmico como una elección estratégica de diseño le permite diseñar materiales para un rendimiento que de otro modo sería imposible.

Tabla Resumen:

| Objetivo Principal | Proceso de Tratamiento Térmico Común | Resultado Clave |

|---|---|---|

| Aumentar Dureza y Resistencia | Endurecimiento, Endurecimiento Superficial | Mejora de la resistencia al desgaste y la capacidad de carga |

| Mejorar Tenacidad y Ductilidad | Recocido, Revenido | Reducción de la fragilidad, conformado y mecanizado más fáciles |

| Aliviar Tensiones Internas | Alivio de Tensiones | Previene deformaciones y grietas, asegura la estabilidad dimensional |

| Refinar Microestructura | Normalización | Crea una estructura uniforme y homogénea para propiedades consistentes |

Logre propiedades de material precisas con el equipo de laboratorio adecuado.

El proceso de tratamiento térmico correcto es fundamental para el rendimiento de su material. KINTEK se especializa en hornos de laboratorio y consumibles de alta calidad que proporcionan el control preciso de la temperatura y el calentamiento uniforme necesarios para ciclos de tratamiento térmico fiables, desde el recocido y el endurecimiento hasta el alivio de tensiones.

Ya sea que trabaje en I+D, control de calidad o fabricación, nuestro equipo le ayuda a eliminar puntos débiles, prevenir distorsiones y garantizar resultados consistentes lote tras lote.

Póngase en contacto con nuestros expertos hoy mismo para encontrar la solución de tratamiento térmico perfecta para las necesidades específicas de su laboratorio y liberar todo el potencial de su material.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué es la alta temperatura de un horno de vacío? Descubra el rango para su procesamiento de materiales

- ¿Qué es el proceso de tratamiento térmico al vacío? Logre un control, limpieza y calidad superiores

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Cuál es la estructura de un horno de vacío? Una guía de sus componentes y funciones principales

- ¿Qué es un horno de vacío? La guía definitiva para el procesamiento térmico sin contaminación