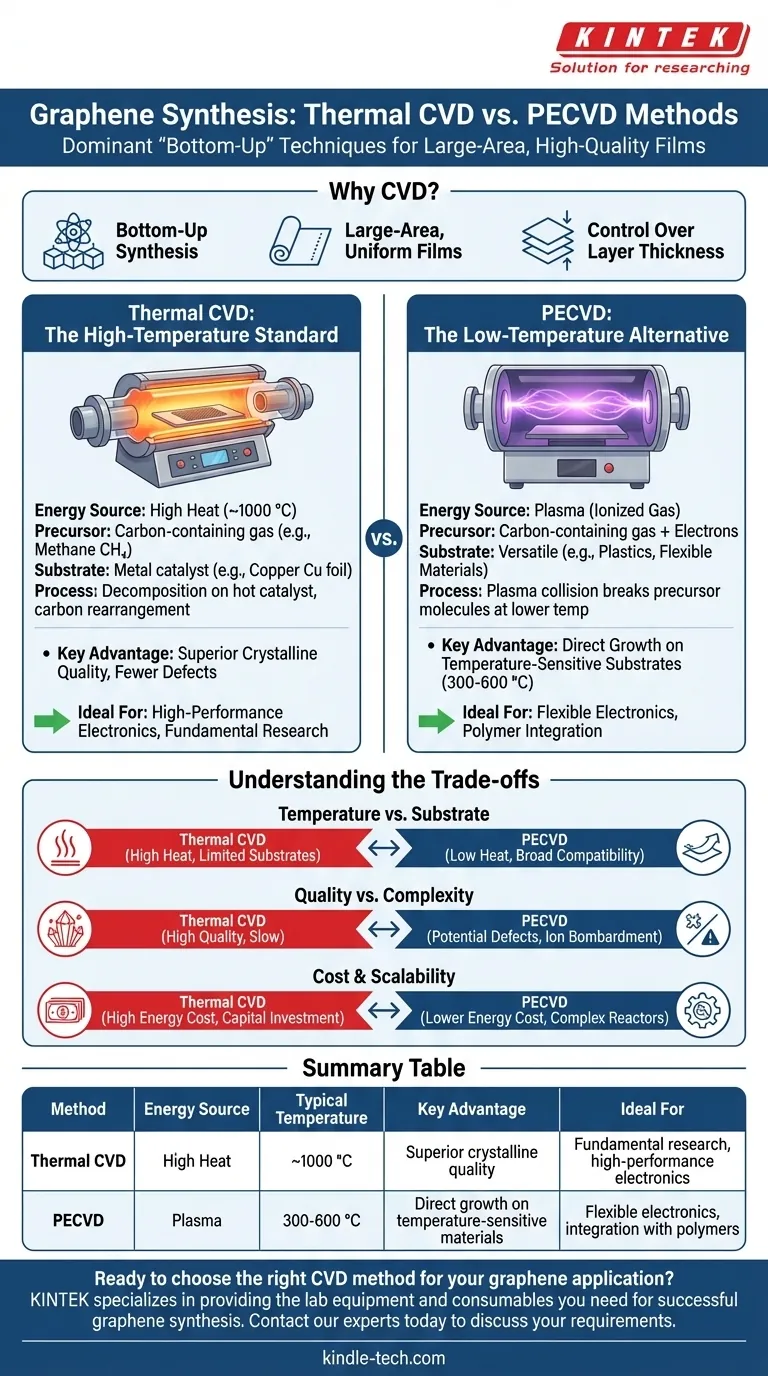

Los métodos primarios para sintetizar grafeno mediante deposición química de vapor (CVD) son el CVD Térmico y el CVD Mejorado por Plasma (PECVD). El CVD Térmico se basa en altas temperaturas (alrededor de 1000 °C) para descomponer un gas que contiene carbono sobre un catalizador metálico, mientras que el PECVD utiliza un plasma rico en energía para lograr esta descomposición a temperaturas significativamente más bajas. Ambos enfoques se consideran métodos "de abajo hacia arriba", construyendo la red de grafeno átomo por átomo para crear películas grandes y de alta calidad.

Si bien el CVD se ha convertido en la técnica dominante para producir grafeno de gran área adecuado para aplicaciones comerciales, la elección entre sus métodos implica una compensación crítica. El CVD Térmico establece el estándar de calidad, pero su alto calor limita las opciones de sustrato, mientras que el PECVD permite la deposición en materiales sensibles a costa potencial de la perfección cristalina.

Por qué el CVD lidera la producción de grafeno

La deposición química de vapor no es solo un método entre muchos; es la técnica más prometedora para llevar el grafeno del laboratorio a las aplicaciones industriales. Sus ventajas provienen de la forma fundamental en que construye el material.

La ventaja de la síntesis "de abajo hacia arriba"

A diferencia de los métodos "de arriba hacia abajo" como la exfoliación, que tallan el grafeno a partir de grafito a granel, el CVD construye la lámina de grafeno a partir de átomos de carbono individuales. Este proceso permite un alto grado de control sobre la estructura final.

Al gestionar cuidadosamente el flujo de gas, la temperatura y la presión, es posible producir grafeno altamente cristalino y uniforme con defectos mínimos.

Permite películas uniformes de gran área

La mayor ventaja del CVD es su capacidad para producir películas continuas de grafeno de una o pocas capas sobre grandes áreas, particularmente en láminas metálicas. Esta escalabilidad es esencial para aplicaciones en electrónica, películas conductoras transparentes y sensores, donde la producción a escala de oblea es un requisito.

Control sobre el espesor de la capa

El proceso CVD permite un control preciso sobre el número de capas de grafeno. Al ajustar el tiempo de reacción y la concentración del precursor, los técnicos pueden producir de manera confiable grafeno de una sola capa, bicapa o de pocas capas, adaptando las propiedades electrónicas y ópticas del material para un dispositivo específico.

Un desglose de los métodos principales de CVD

Si bien el objetivo es el mismo, las dos técnicas principales de CVD utilizan diferentes fuentes de energía para impulsar la reacción química, lo que lleva a características de proceso distintas.

CVD Térmico: El estándar de alta temperatura

Este es el método de CVD más común y bien establecido para grafeno de alta calidad. Un sustrato, típicamente una lámina de cobre (Cu), se calienta a aproximadamente 1000 °C dentro de una cámara de vacío.

Luego se introduce un gas precursor de carbono, con mayor frecuencia metano (CH₄). A esta alta temperatura, las moléculas de metano se descomponen en la superficie caliente del cobre, y los átomos de carbono resultantes se organizan en la red hexagonal del grafeno.

CVD Mejorado por Plasma (PECVD): La alternativa de baja temperatura

El PECVD utiliza un campo eléctrico para generar un plasma, un gas ionizado que contiene electrones de alta energía. Estos electrones chocan con las moléculas de gas precursor, rompiéndolas a temperaturas mucho más bajas de las requeridas para la descomposición térmica.

Esto permite que la deposición de grafeno ocurra a temperaturas tan bajas como 300-600 °C, lo que hace posible cultivar grafeno directamente en sustratos que no pueden soportar el calor intenso del CVD Térmico.

Comprendiendo las compensaciones

Elegir un método de CVD es una decisión de ingeniería basada en equilibrar prioridades contrapuestas de calidad, compatibilidad del sustrato y complejidad del proceso.

Temperatura vs. Compatibilidad del sustrato

La alta temperatura del CVD Térmico restringe su uso a sustratos térmicamente estables como cobre, níquel o carburo de silicio. Esto a menudo requiere un proceso de transferencia complejo y potencialmente dañino para mover el grafeno a un objetivo final como un polímero o vidrio.

La temperatura de funcionamiento más baja del PECVD amplía drásticamente la gama de sustratos compatibles, permitiendo el crecimiento directo en plásticos, electrónica flexible y otros materiales sensibles a la temperatura.

Calidad vs. Complejidad del proceso

El CVD Térmico es reconocido por producir grafeno con una calidad cristalina y propiedades electrónicas superiores. El crecimiento lento y controlado en una superficie catalítica da como resultado dominios cristalinos más grandes y menos defectos.

El entorno de alta energía del PECVD a veces puede introducir defectos estructurales o impurezas en la red de grafeno debido al bombardeo iónico. Si bien las técnicas están mejorando, lograr la misma calidad prístina que el CVD Térmico sigue siendo un desafío.

Costo y escalabilidad

Ambos métodos de CVD requieren una inversión de capital significativa en equipos de vacío y manejo de gases. El CVD Térmico incurre en altos costos de energía continuos debido a las temperaturas extremas. El PECVD puede tener costos de energía más bajos, pero puede implicar diseños de reactor más complejos.

Selección del método CVD adecuado para su objetivo

Los requisitos específicos de su aplicación deben dictar su elección del método de síntesis. No existe un enfoque "mejor" único; solo existe la herramienta más apropiada para el trabajo.

- Si su enfoque principal es la investigación fundamental o la máxima calidad electrónica: El CVD Térmico en un catalizador de cobre es el estándar de oro establecido para producir el grafeno más prístino y libre de defectos.

- Si su enfoque principal es integrar grafeno en sustratos sensibles a la temperatura: El CVD Mejorado por Plasma es la elección necesaria debido a sus temperaturas de procesamiento más bajas, lo que permite la deposición directa en materiales como polímeros.

- Si su enfoque principal es la producción a escala industrial: La decisión dependerá de equilibrar el mayor costo energético del CVD Térmico con las posibles variaciones de calidad y la flexibilidad del sustrato del PECVD.

En última instancia, la elección entre CVD térmico y mejorado por plasma es una decisión estratégica guiada por sus requisitos específicos de material y aplicación.

Tabla resumen:

| Método | Fuente de Energía | Temperatura Típica | Ventaja Clave | Ideal Para |

|---|---|---|---|---|

| CVD Térmico | Alto Calor | ~1000 °C | Calidad cristalina superior | Investigación fundamental, electrónica de alto rendimiento |

| PECVD | Plasma | 300-600 °C | Crecimiento directo en materiales sensibles a la temperatura | Electrónica flexible, integración con polímeros |

¿Listo para elegir el método CVD adecuado para su aplicación de grafeno?

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles que necesita para una síntesis exitosa de grafeno. Ya sea que esté optimizando un proceso de CVD Térmico para obtener la máxima calidad o explorando la versatilidad del PECVD, nuestra experiencia y productos respaldan sus objetivos de investigación y desarrollo.

Contacte a nuestros expertos hoy a través de nuestro Formulario de Contacto para discutir sus requisitos específicos y descubrir cómo KINTEK puede ayudarlo a lograr resultados superiores en su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD