En la fabricación aditiva y la metalurgia de polvos, los métodos principales de desaglomerado son el desaglomerado térmico, por solvente y catalítico. Cada técnica está diseñada para eliminar el material "aglomerante" temporal que mantiene unidas las partículas de metal o cerámica, pero operan bajo diferentes principios de química y física, ofreciendo ventajas distintas en velocidad, costo y aplicabilidad.

El desafío principal del desaglomerado no es simplemente eliminar el aglomerante, sino hacerlo sin introducir tensión, grietas o distorsión en la pieza frágil. Su elección del método es una compensación crítica entre la velocidad de producción, el costo del equipo y la integridad final de su componente.

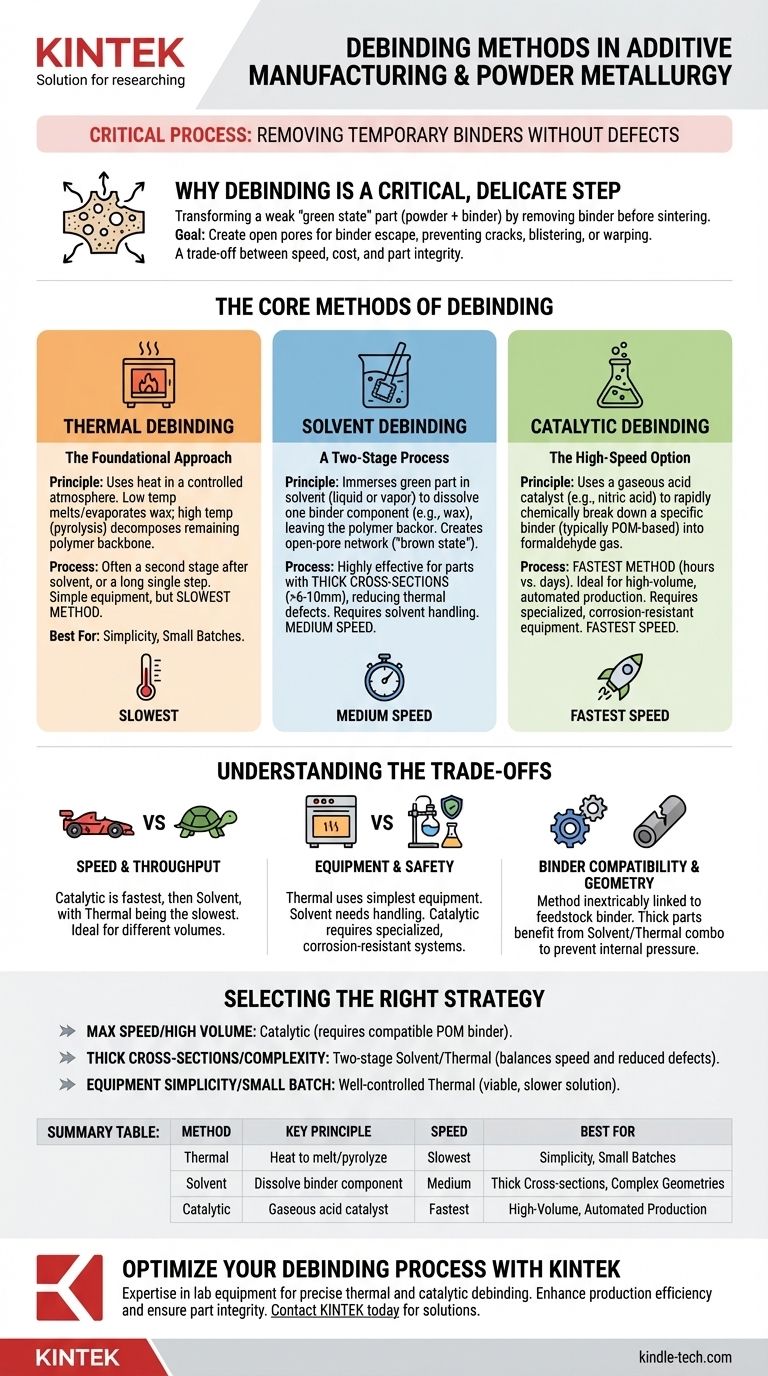

Por qué el desaglomerado es un paso crítico y delicado

Después de la formación inicial, como en el moldeo por inyección de metal (MIM) o la inyección de aglomerante, el componente se encuentra en su "estado verde". Consiste en finas partículas de polvo mantenidas en forma por un sistema de aglomerante polimérico.

Esta pieza verde es débil y no tiene propiedades materiales finales. El desaglomerado es el paso intermedio antes de la sinterización (donde el polvo se calienta para fusionarse en un sólido denso).

El objetivo es crear una red de poros abiertos en toda la pieza, permitiendo que el aglomerante restante escape sin acumular presión interna. Si se hace incorrectamente, la pieza puede agrietarse, ampollarse o deformarse, lo que la inutiliza.

Los métodos principales de desaglomerado

Cada método se dirige a diferentes componentes dentro del sistema aglomerante, que a menudo es una mezcla cuidadosamente diseñada de ceras y polímeros.

Desaglomerado térmico: El enfoque fundamental

El desaglomerado térmico es el método más sencillo, que se basa únicamente en el calor para eliminar el aglomerante. El proceso ocurre en un horno con una atmósfera precisamente controlada.

La pieza se calienta lentamente a través de varias etapas. A temperaturas más bajas, las ceras y los polímeros de bajo peso molecular se funden y evaporan. A temperaturas más altas, la cadena principal del polímero restante se elimina mediante pirólisis o descomposición térmica.

Este método es a menudo la segunda etapa en un proceso de dos partes (por ejemplo, después del desaglomerado por solvente) pero también se puede realizar como un solo paso, aunque muy largo.

Desaglomerado por solvente: Un proceso de dos etapas

El desaglomerado por solvente elimina una parte significativa del aglomerante sumergiendo la pieza verde en un solvente líquido o vapor. Este solvente se elige para disolver un componente principal del sistema aglomerante (a menudo una cera) mientras deja intacto otro (la "cadena principal" del polímero).

Este proceso lixivia el aglomerante soluble, creando una red de poros abiertos en toda la pieza. La pieza, ahora en su "estado marrón", es más robusta y está lista para un desaglomerado térmico final y sinterización.

Debido a que crea canales de escape, este método es altamente efectivo para piezas con secciones transversales gruesas, ya que reduce el riesgo de defectos durante la etapa térmica final.

Desaglomerado catalítico: La opción de alta velocidad

El desaglomerado catalítico es un proceso químico que utiliza un catalizador ácido gaseoso, típicamente ácido nítrico, para descomponer rápidamente el aglomerante primario.

Este método requiere un sistema aglomerante específico, más comúnmente uno basado en polioximetileno (POM), también conocido como poliacetal. El catalizador desencadena una reacción química que despolimeriza rápidamente el POM en formaldehído, que luego se expulsa del horno.

Es el más rápido de los tres métodos, reduciendo los tiempos de desaglomerado de muchas horas o días a solo unas pocas horas.

Comprendiendo las ventajas y desventajas

La elección del método de desaglomerado no es arbitraria; está determinada por el material de alimentación y las prioridades de producción.

Velocidad y rendimiento

El desaglomerado catalítico es, con mucho, el más rápido, lo que lo hace ideal para la producción automatizada de gran volumen. El desaglomerado por solvente es significativamente más rápido que un proceso puramente térmico, pero más lento que el catalítico. El desaglomerado solo térmico es el método más lento.

Equipo y seguridad

El desaglomerado térmico utiliza el equipo más simple: un horno con control atmosférico. El desaglomerado por solvente requiere equipo para manipular y, a menudo, recuperar solventes químicos. El desaglomerado catalítico requiere el equipo más especializado, incluidos hornos resistentes a la corrosión y sistemas para manejar de forma segura los ácidos gaseosos.

Compatibilidad del sistema aglomerante

El método de desaglomerado está inextricablemente vinculado al aglomerante utilizado en la materia prima. No se puede utilizar un proceso catalítico en un aglomerante que no esté diseñado para ello. La elección a menudo se realiza al seleccionar la materia prima para el proceso.

Geometría e integridad de la pieza

Para piezas con secciones transversales muy gruesas (>6-10 mm), a menudo se prefiere un proceso de dos etapas de solvente/térmico. La etapa inicial de solvente crea eficazmente rutas de escape para los gases, evitando la acumulación de presión interna que puede causar grietas durante la eliminación térmica.

Selección de la estrategia de desaglomerado adecuada

Su decisión debe basarse en una comprensión clara de sus prioridades operativas y las limitaciones físicas de sus piezas.

- Si su enfoque principal es la máxima velocidad y la producción de gran volumen: El desaglomerado catalítico es el estándar de la industria, siempre que utilice una materia prima compatible basada en POM.

- Si trabaja con secciones transversales gruesas o geometrías complejas: Un proceso de dos etapas de solvente/térmico ofrece un equilibrio confiable entre velocidad y riesgo reducido de defectos en las piezas.

- Si su enfoque principal es la simplicidad del equipo o la producción de lotes pequeños: Un proceso de desaglomerado térmico bien controlado es una solución viable y efectiva, aunque más lenta.

En última instancia, el método de desaglomerado óptimo alinea las características de su pieza y los objetivos de producción con la química fundamental de la eliminación del aglomerante.

Tabla resumen:

| Método | Principio clave | Velocidad | Mejor para |

|---|---|---|---|

| Desaglomerado térmico | Calor para fundir/evaporar/pirolizar el aglomerante | Más lento | Simplicidad, lotes pequeños |

| Desaglomerado por solvente | Disolver el componente aglomerante en líquido/vapor | Medio | Secciones transversales gruesas, geometrías complejas |

| Desaglomerado catalítico | Catalizador ácido gaseoso descompone el aglomerante | Más rápido | Gran volumen, producción automatizada |

Optimice su proceso de desaglomerado con KINTEK

Elegir el método de desaglomerado correcto es fundamental para lograr piezas de alta calidad y sin defectos. KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando los hornos y sistemas precisos necesarios para procesos de desaglomerado térmico y catalítico confiables.

Nuestra experiencia ayuda a laboratorios y fabricantes en la fabricación aditiva y la metalurgia de polvos a mejorar la eficiencia de la producción y garantizar la integridad de las piezas. Permítanos ayudarle a seleccionar el equipo ideal para su sistema aglomerante específico y sus objetivos de producción.

Contacte con KINTEK hoy mismo para discutir sus desafíos de desaglomerado y descubrir cómo nuestras soluciones pueden aportar precisión y fiabilidad a su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización Dental de Porcelana al Vacío

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cuál es la temperatura de recocido del cuarzo? Logre una estabilidad térmica óptima para sus componentes

- ¿Cuáles son las precauciones de seguridad durante la soldadura fuerte? Guías esenciales para una unión sin riesgos

- ¿Cuál es el uso del horno mufla eléctrico? Lograr un procesamiento puro y a alta temperatura

- ¿Qué es el proceso de desaglomerado térmico? Una guía para la eliminación segura de aglomerantes en MIM y cerámicas

- ¿Cuál es el uso de un horno en el laboratorio? Desbloquee la transformación de materiales para su investigación