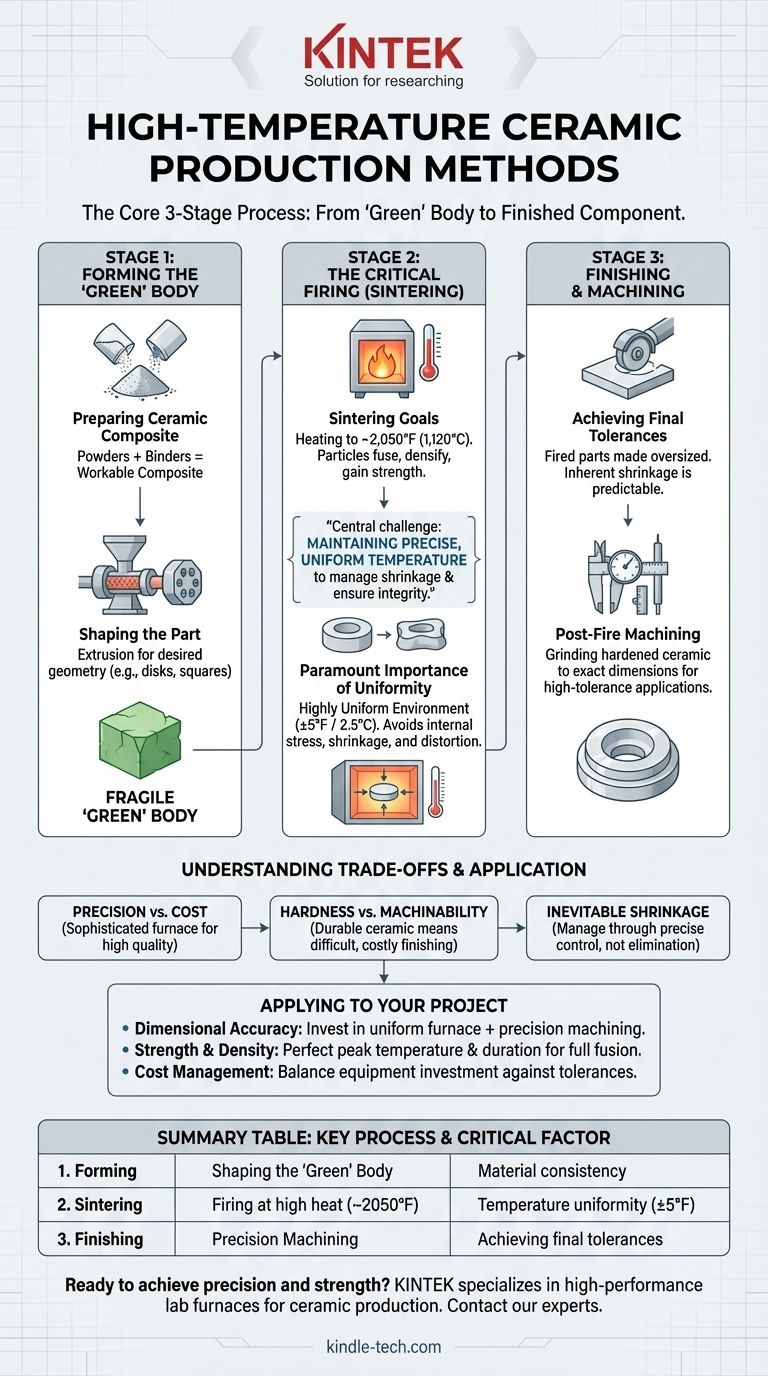

En esencia, la producción de cerámicas de alta temperatura sigue un proceso fundamental de tres etapas. Primero, se da forma a un compuesto cerámico en su forma inicial; segundo, se cuece en un horno altamente controlado en un proceso llamado sinterización; y finalmente, se mecaniza hasta sus dimensiones finales exactas.

El desafío central en la fabricación de cerámica de alta temperatura no es simplemente alcanzar calor extremo, sino mantener un control de temperatura excepcionalmente preciso y uniforme durante la etapa de cocción para gestionar la contracción y garantizar la integridad estructural del producto final.

Etapa 1: Conformado del cuerpo "en verde"

La etapa inicial se centra en preparar la materia prima cerámica y darle una forma preliminar. Esta pieza pre-sinterizada y frágil a menudo se denomina cuerpo "en verde".

Preparación del compuesto cerámico

Antes de dar forma, los polvos cerámicos se mezclan con aglutinantes u otros materiales para crear un compuesto trabajable. Este material debe tener la consistencia adecuada para el método de conformado elegido, como ser extruido en un perfil específico.

Conformado de la pieza

Luego, el compuesto se forma en la geometría deseada. En el caso de aplicaciones dentales, esto a menudo se realiza mediante extrusión, donde el material se fuerza a través de una matriz. La forma resultante se corta luego en piezas manejables, como discos o cuadrados, para su procesamiento posterior.

Etapa 2: El proceso crítico de cocción (sinterización)

Esta es la etapa más crucial y sensible, donde la pieza conformada se transforma de un cuerpo en verde frágil a un componente cerámico duro y denso.

El objetivo de la sinterización

La sinterización implica calentar la cerámica en un horno a una temperatura justo por debajo de su punto de fusión. Para ciertas cerámicas dentales, esto es de alrededor de 2,050 °F (1,120 °C). A esta temperatura, las partículas cerámicas individuales se fusionan, densificando el material y confiriéndole su resistencia.

La importancia primordial de la uniformidad de la temperatura

El éxito de la sinterización depende de un control absoluto de la temperatura. El ambiente del horno debe mantenerse altamente uniforme, con variaciones tan bajas como ±5 °F (2.5 °C).

Incluso las ligeras fluctuaciones de temperatura a través de la pieza pueden causar un calentamiento y enfriamiento desiguales. Esto conduce a tensiones internas, lo que resulta en una contracción o distorsión inaceptable, inutilizando el componente.

Etapa 3: Acabado y mecanizado

Después de la cocción, la pieza cerámica es extremadamente dura pero puede que no tenga las dimensiones precisas requeridas para su aplicación final. El paso final es mecanizarla según las especificaciones exactas.

Logro de tolerancias finales

La sinterización implica inherentemente cierto nivel de contracción, que puede ser difícil de predecir con perfecta exactitud. Por lo tanto, las piezas cocidas se hacen intencionalmente un poco más grandes.

Luego se utiliza el mecanizado posterior a la cocción para rectificar la cerámica endurecida hasta su forma terminada y dimensiones precisas, un paso necesario para aplicaciones de alta tolerancia como implantes dentales personalizados.

Comprensión de las compensaciones

La búsqueda de la calidad en las cerámicas de alta temperatura implica equilibrar factores en competencia. Aquí es donde una comprensión profunda del proceso se vuelve crítica para el éxito.

Precisión frente a coste del equipo

Lograr la estricta uniformidad de temperatura requerida para cerámicas de alta calidad exige una tecnología de horno sofisticada y costosa. Los hornos más simples y menos uniformes producirán piezas de menor calidad con una mayor tasa de fallos debido a la distorsión.

Dureza del material frente a capacidad de mecanizado

La misma dureza que hace que el producto cerámico final sea tan duradero también lo hace difícil y lento de mecanizar. Este paso de acabado final puede contribuir significativamente al coste total y al tiempo de producción del componente.

Contracción inevitable

Es esencial reconocer que la contracción durante la sinterización no es un defecto a eliminar, sino una parte natural del proceso. El verdadero desafío de ingeniería es hacer que esta contracción sea predecible y uniforme mediante un control preciso del proceso.

Cómo aplicar esto a su proyecto

Su enfoque de fabricación debe dictarse por el requisito más crítico de su componente final.

- Si su enfoque principal es la precisión dimensional: Debe invertir en un horno altamente uniforme e incorporar un paso de mecanizado de precisión posterior a la sinterización en su flujo de trabajo.

- Si su enfoque principal es la resistencia y la densidad: Su proceso debe perfeccionar la temperatura y la duración máximas de sinterización para garantizar que las partículas se fusionen por completo y minimizar la porosidad interna.

- Si su enfoque principal es la gestión de costes: Debe equilibrar cuidadosamente la inversión en equipos de precisión con la tolerancia aceptable y las especificaciones de rendimiento del producto final.

En última instancia, dominar la producción de cerámica de alta temperatura es un ejercicio de control preciso, transformando un compuesto crudo en un componente duradero y altamente diseñado.

Tabla de resumen:

| Etapa | Proceso clave | Factor crítico |

|---|---|---|

| 1. Conformado | Conformado del cuerpo 'en verde' | Consistencia del material para extrusión/moldeo |

| 2. Sinterización | Cocción a alta temperatura (~2050°F) | Uniformidad de la temperatura (±5°F) |

| 3. Acabado | Mecanizado de precisión | Logro de tolerancias finales post-contracción |

¿Listo para lograr precisión y resistencia en sus componentes cerámicos? El equipo de laboratorio adecuado es fundamental para dominar el proceso de sinterización y garantizar un control uniforme de la temperatura. KINTEK se especializa en hornos y consumibles de laboratorio de alto rendimiento adaptados a la producción de cerámica de alta temperatura. Contacte con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden mejorar la calidad y eficiencia de su fabricación.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de mufla de 1400 ℃ para laboratorio

La gente también pregunta

- ¿Cuál es la importancia de un horno de mufla en el laboratorio? Logre un calentamiento preciso y libre de contaminantes

- ¿Cuál es la precisión de la temperatura de un horno de mufla? Consiga un calentamiento preciso y uniforme

- ¿Cuál es el uso del horno de mufla en el suelo? Analice la composición del suelo con precisión a alta temperatura

- ¿Cómo usar un horno mufla? Una guía paso a paso para una operación segura y efectiva

- ¿Cuáles son las precauciones del horno de mufla? Protocolos de seguridad esenciales para su laboratorio