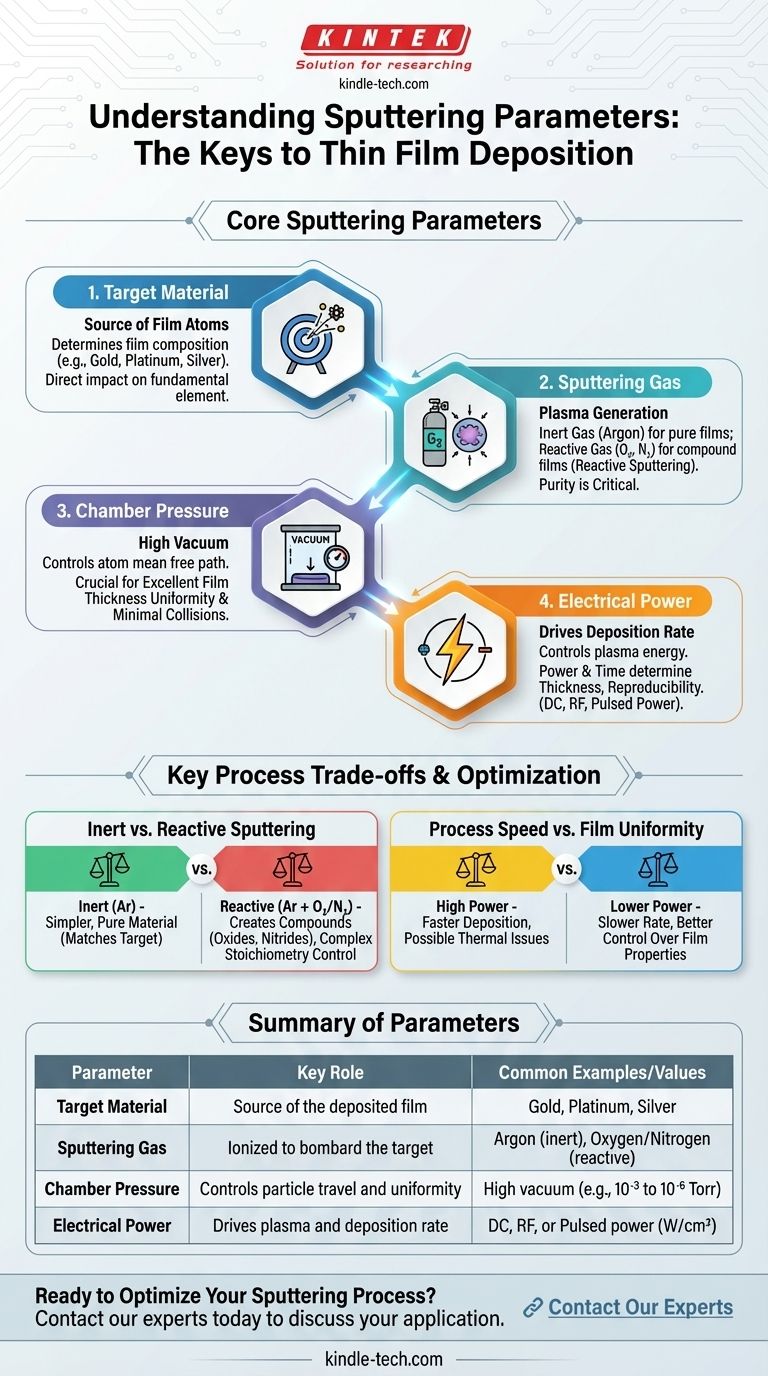

En esencia, el proceso de pulverización catódica se rige por cuatro parámetros principales: el material del blanco, el gas de pulverización, la presión de la cámara (o nivel de vacío) y la potencia eléctrica aplicada. Estas variables se manipulan en conjunto para expulsar átomos de un material fuente y depositarlos como una película delgada altamente uniforme y adhesiva sobre un sustrato.

Dominar la pulverización catódica es un ejercicio de control ambiental preciso. La elección de cada parámetro no se hace de forma aislada; juntos, forman un sistema de palancas interdependientes que dictan la composición, estructura y calidad de la película final.

Los componentes principales: Blanco y Sustrato

Los materiales físicos involucrados son el punto de partida para cualquier proceso de pulverización catódica. El blanco es la fuente de la película y el sustrato es su destino.

El material del blanco

El material del blanco es la fuente de los átomos que formarán la película delgada. Este es el material que se pretende depositar.

Ejemplos comunes de materiales de blanco incluyen metales puros como oro, platino y plata. La elección del blanco determina directamente el elemento fundamental que se deposita.

El sustrato

El sustrato es el objeto sobre el cual los átomos pulverizados se condensan para formar la película delgada. Mientras el blanco se consume, el sustrato se recubre.

La interacción entre los átomos pulverizados y la superficie del sustrato es lo que conduce a uno de los beneficios clave de la pulverización catódica: la fuerte adhesión de la película resultante.

El entorno de pulverización: Gas y presión

La atmósfera dentro de la cámara de pulverización catódica no está vacía; es un entorno de gas cuidadosamente controlado y de baja presión, crítico para el proceso.

Composición del gas de pulverización

El gas introducido en la cámara se ioniza para crear el plasma que bombardea el blanco. El tipo de gas utilizado es un parámetro crítico.

Se utiliza un gas inerte, más comúnmente argón (Ar), para la pulverización física estándar. Los iones de argón son lo suficientemente pesados como para desalojar los átomos del blanco, pero son químicamente no reactivos, lo que garantiza que la película depositada mantenga la composición pura del blanco.

Se introducen gases reactivos, como oxígeno (O₂) o nitrógeno (N₂), intencionalmente para crear películas compuestas. Este proceso, conocido como pulverización reactiva, hace que los átomos metálicos pulverizados reaccionen con el gas en su camino hacia el sustrato, formando óxidos, nitruros u oxinitruros.

Pureza y flujo del gas

La pureza del gas es primordial. El gas de pulverización debe ser excepcionalmente limpio y seco antes de entrar en la cámara.

Cualquier impureza, como humedad u otros gases, puede incorporarse a la película, alterando su composición química y degradando su rendimiento.

Presión de la cámara y vacío

Antes de introducir el gas de pulverización, la cámara debe evacuarse a un alto vacío. Esto elimina el aire ambiente y los contaminantes.

Este entorno de baja presión es crucial para permitir que los átomos pulverizados viajen del blanco al sustrato con mínimas colisiones, un factor clave para lograr una excelente uniformidad del espesor de la película.

La fuerza impulsora: Generación de potencia y plasma

La energía eléctrica es lo que impulsa todo el proceso, creando el plasma y controlando la velocidad de deposición.

El papel del alto voltaje

Se aplica un alto voltaje entre el blanco (que actúa como cátodo) y un ánodo. Este fuerte campo eléctrico acelera los electrones e inicia la creación del plasma.

El voltaje crea las condiciones necesarias para ionizar los átomos del gas de pulverización, convirtiéndolos en los proyectiles cargados positivamente que golpearán el blanco cargado negativamente.

La función de los campos magnéticos

En la pulverización por magnetrón, se colocan conjuntos de imanes detrás del blanco. Estos imanes generan un campo magnético que atrapa los electrones cerca de la superficie del blanco.

Este efecto de atrapamiento aumenta drásticamente la probabilidad de que los electrones colisionen e ionicen los átomos de gas, lo que hace que la generación de plasma sea mucho más eficiente.

Control de la deposición con tiempo y potencia

La velocidad de deposición se controla directamente por la cantidad de potencia aplicada al blanco y la duración del proceso.

Aumentar la potencia da como resultado que más iones golpeen el blanco con mayor energía, expulsando más átomos y aumentando la velocidad de deposición. Esta controlabilidad del tiempo y la potencia es lo que permite una alta reproducibilidad y un control preciso sobre el espesor de la película.

Comprensión de las compensaciones clave del proceso

Elegir los parámetros correctos implica equilibrar factores contrapuestos para lograr el resultado deseado.

Pulverización inerte vs. reactiva

La elección más fundamental es entre depositar un material puro o un compuesto. Usar un gas inerte como el argón es más simple y asegura que la composición de la película coincida con la del blanco.

Optar por la pulverización reactiva permite la creación de compuestos valiosos como óxidos y nitruros cerámicos, pero añade complejidad. Debe controlar cuidadosamente la mezcla de gases para lograr la estequiometría química correcta en la película final.

El desafío de la contaminación

La necesidad de alto vacío y gas puro es un desafío operativo constante. Lograr y mantener estas condiciones requiere equipos robustos y procedimientos cuidadosos.

Cualquier fallo, como una pequeña fuga en la cámara o una línea de gas contaminada, afectará directamente la calidad y pureza de la película depositada, lo que podría inutilizarla.

Velocidad del proceso vs. uniformidad de la película

Si bien una mayor potencia aumenta la velocidad de deposición, también puede afectar las propiedades de la película. Niveles de potencia extremadamente altos pueden generar calor excesivo o alterar la energía de las partículas pulverizadas.

Debe encontrarse un equilibrio entre una velocidad de deposición comercialmente viable y las condiciones energéticas que producen una película con la densidad, el estrés y la cobertura de escalones deseados.

Adaptación de los parámetros a su objetivo de deposición

Su objetivo específico dicta cómo prioriza y configura estos parámetros.

- Si su objetivo principal es depositar una película de metal puro: Priorice un gas inerte de alta pureza como el argón y mantenga el vacío más alto posible para evitar la oxidación o la contaminación.

- Si su objetivo principal es crear una película compuesta (por ejemplo, un nitruro): Utilice la pulverización reactiva introduciendo un flujo de gas reactivo controlado con precisión (como nitrógeno) junto con su gas inerte.

- Si su objetivo principal es un espesor de película preciso: Calibre y controle meticulosamente la potencia aplicada y el tiempo de deposición, ya que estas variables tienen el impacto más directo en la cantidad de material depositado.

- Si su objetivo principal es una alta eficiencia de deposición: Emplee la pulverización por magnetrón, ya que el uso de campos magnéticos mejora significativamente la ionización del gas de pulverización, lo que lleva a un plasma más robusto y un proceso más rápido.

En última instancia, dominar la interacción de estos parámetros le permite diseñar películas delgadas con características exigentes y repetibles.

Tabla resumen:

| Parámetro | Función clave | Ejemplos/Valores comunes |

|---|---|---|

| Material del blanco | Fuente de la película depositada | Oro, Platino, Plata |

| Gas de pulverización | Ionizado para bombardear el blanco | Argón (inerte), Oxígeno/Nitrógeno (reactivo) |

| Presión de la cámara | Controla el recorrido de las partículas y la uniformidad | Alto vacío (p. ej., 10^-3 a 10^-6 Torr) |

| Potencia eléctrica | Impulsa el plasma y la velocidad de deposición | Potencia de CC, RF o pulsada (W/cm²) |

¿Listo para optimizar su proceso de pulverización catódica?

Lograr un control preciso sobre el material del blanco, la composición del gas, la presión y la potencia es clave para obtener películas delgadas uniformes y de alta calidad. KINTEK se especializa en proporcionar el equipo de laboratorio de alta pureza y los consumibles, incluidos blancos de pulverización, sistemas de manejo de gases y componentes de vacío, que su laboratorio necesita para obtener resultados de deposición confiables y repetibles.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar su aplicación específica de películas delgadas y ayudarlo a dominar sus parámetros de pulverización.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Cuáles son los usos del PECVD? Una guía sobre la deposición de películas delgadas a baja temperatura

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura