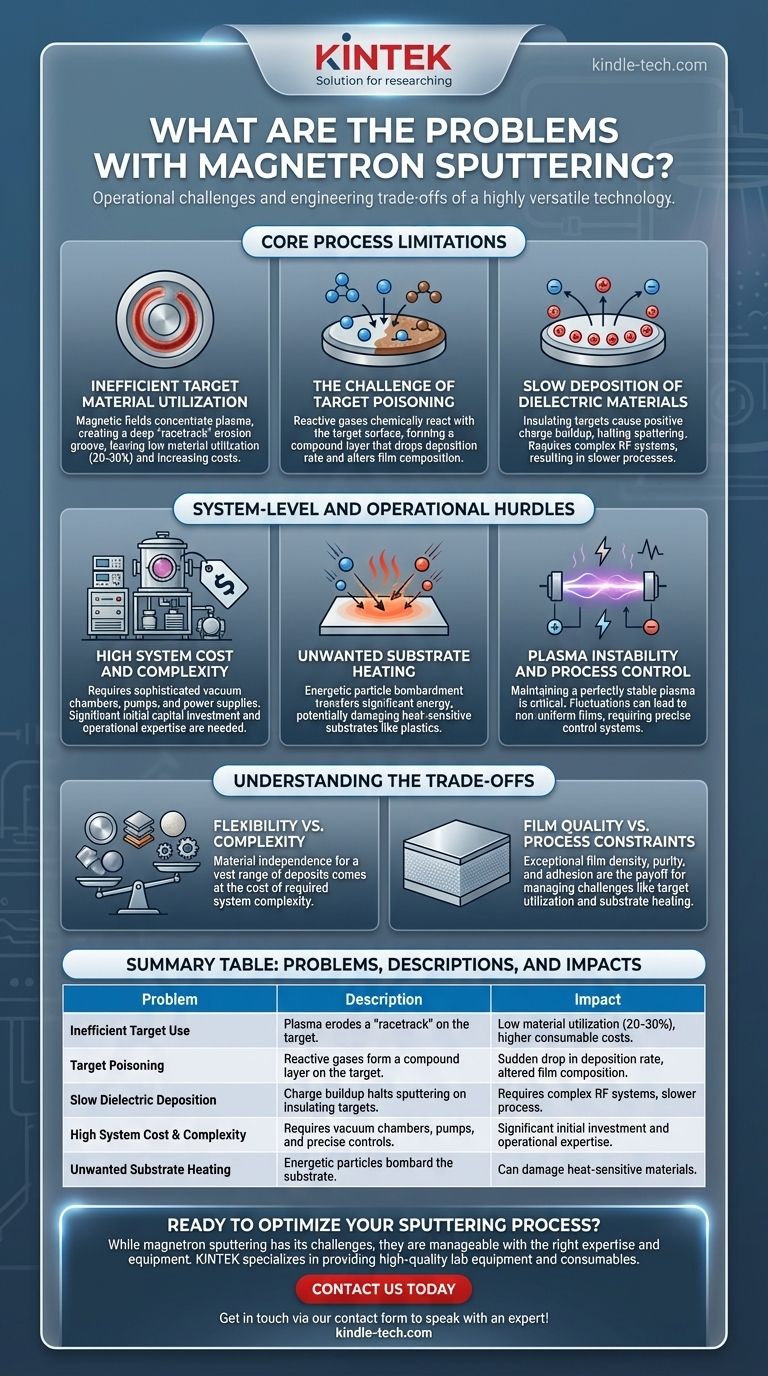

Aunque es una tecnología muy versátil, la pulverización catódica por magnetrón no está exenta de desafíos operativos. Los problemas principales incluyen el uso ineficiente del material del blanco, la dificultad significativa y las bajas tasas de deposición para materiales dieléctricos (aislantes), el riesgo de "envenenamiento del blanco" en procesos reactivos, y el alto costo inicial y la complejidad de los sistemas de vacío requeridos.

Las desventajas de la pulverización catódica por magnetrón no son fallas fundamentales, sino más bien compensaciones de ingeniería inherentes a su excepcional flexibilidad y calidad de película. Comprender estas limitaciones es clave para gestionarlas eficazmente y decidir si es el proceso adecuado para una aplicación específica.

Limitaciones del Proceso Central

En esencia, la pulverización catódica por magnetrón se basa en un plasma cuidadosamente controlado dentro de un vacío. La física de este proceso da lugar a varios desafíos clave que deben gestionarse.

Utilización Ineficiente del Material del Blanco

Los campos magnéticos utilizados para confinar el plasma y aumentar la eficiencia de la pulverización también hacen que este se concentre en un área específica de la superficie del blanco.

Esto crea un surco de erosión más profundo, a menudo llamado "pista de carreras" (racetrack), dejando gran parte del material del blanco sin usar. Esta baja tasa de utilización, a veces tan baja como el 20-30%, aumenta el costo total de los consumibles.

El Desafío del Envenenamiento del Blanco

Cuando se pulveriza en presencia de un gas reactivo (como oxígeno o nitrógeno) para crear películas compuestas como óxidos o nitruros, puede ocurrir un fenómeno llamado envenenamiento del blanco.

El gas reactivo puede reaccionar químicamente con la superficie del blanco, formando una capa del material compuesto. Esta nueva capa a menudo tiene un rendimiento de pulverización mucho menor, causando una caída repentina en la tasa de deposición y potencialmente alterando la composición química (estequiometría) de la película final.

Deposición Lenta de Materiales Dieléctricos

La pulverización catódica por magnetrón es muy efectiva para materiales conductores como los metales. Sin embargo, es notablemente lenta cuando se depositan dieléctricos (aislantes).

Esto se debe a que la carga de iones positivos puede acumularse en la superficie aislante del blanco, repeliendo más iones y deteniendo efectivamente el proceso de pulverización. Aunque existen técnicas especializadas como la pulverización por RF (Radio Frecuencia) para resolver esto, añaden otra capa de costo y complejidad.

Obstáculos a Nivel de Sistema y Operativos

Más allá de la física central, la implementación práctica de la pulverización catódica por magnetrón en un entorno de producción o investigación presenta su propio conjunto de desafíos.

Alto Costo y Complejidad del Sistema

Aunque el principio es sencillo, un sistema de pulverización catódica por magnetrón de alto rendimiento es un equipo complejo.

Requiere una cámara de alto vacío, bombas de vacío costosas, controladores de flujo de gas precisos y fuentes de alimentación sofisticadas. La inversión de capital inicial y la experiencia requerida para operar y mantener estos sistemas pueden ser significativas.

Calentamiento No Deseado del Substrato

El proceso de pulverización implica que partículas energéticas bombardean el blanco, y tanto estas partículas como los átomos pulverizados pueden transferir una energía significativa al substrato.

Esto puede causar un calentamiento no deseado, que puede dañar substratos sensibles al calor como plásticos o ciertos componentes electrónicos. La gestión de esta carga térmica a menudo requiere sistemas dedicados de enfriamiento del substrato.

Inestabilidad del Plasma y Control del Proceso

Mantener un plasma perfectamente estable es fundamental para lograr películas repetibles y uniformes.

Las fluctuaciones en la presión del gas, la potencia o el estado de la superficie del blanco pueden provocar inestabilidad. Esto exige sistemas de control precisos y un mantenimiento regular para garantizar resultados consistentes, especialmente en la producción industrial de alto volumen.

Comprendiendo las Compensaciones

Es crucial ver estos problemas no como impedimentos insuperables, sino como compensaciones por los poderosos beneficios de la tecnología. La pulverización catódica por magnetrón sigue siendo un proceso dominante por una razón.

Flexibilidad vs. Complejidad

La capacidad de depositar una amplia gama de materiales —desde metales puros hasta aleaciones complejas y compuestos cerámicos— es una ventaja principal. Esta independencia del material se logra a costa de la complejidad del sistema requerida para controlar el proceso.

Calidad de la Película vs. Restricciones del Proceso

Las películas pulverizadas son conocidas por su excepcional densidad, pureza y adhesión al substrato. La alta energía de los átomos pulverizados ayuda a crear una unión superior. Esta alta calidad es la recompensa por gestionar desafíos como la utilización del blanco y el calentamiento del substrato.

Tomando la Decisión Correcta para Su Aplicación

En última instancia, los "problemas" de la pulverización catódica por magnetrón solo se convierten en verdaderas desventajas si hay una falta de coincidencia entre la tecnología y el objetivo.

- Si su enfoque principal es depositar metales de alta pureza o aleaciones complejas con excelente adhesión: La pulverización catódica por magnetrón es una opción excepcional, y sus desafíos son problemas de ingeniería bien comprendidos y manejables.

- Si su enfoque principal es el recubrimiento de alta velocidad y bajo costo de materiales aislantes simples: La baja tasa de deposición para dieléctricos puede ser una barrera significativa, y debería evaluar métodos alternativos como la evaporación térmica.

- Si su enfoque principal es trabajar con un presupuesto muy limitado o requiere equipos de bajo mantenimiento: El alto costo de capital y la complejidad operativa de los sistemas de pulverización podrían hacer que sea una opción menos adecuada.

Al comprender estos desafíos específicos, puede diseñar adecuadamente su proceso y determinar si la pulverización catódica por magnetrón es la herramienta óptima para lograr sus objetivos.

Tabla Resumen:

| Problema | Descripción | Impacto |

|---|---|---|

| Uso Ineficiente del Blanco | El plasma erosiona una 'pista de carreras' en el blanco. | Baja utilización del material (20-30%), mayores costos de consumibles. |

| Envenenamiento del Blanco | Los gases reactivos forman una capa compuesta en el blanco. | Caída repentina en la tasa de deposición, composición de la película alterada. |

| Deposición Lenta de Dieléctricos | La acumulación de carga detiene la pulverización en blancos aislantes. | Requiere sistemas de RF complejos, proceso más lento. |

| Alto Costo y Complejidad del Sistema | Requiere cámaras de vacío, bombas y controles precisos. | Inversión inicial y experiencia operativa significativas. |

| Calentamiento No Deseado del Substrato | Partículas energéticas bombardean el substrato. | Puede dañar materiales sensibles al calor. |

¿Listo para Optimizar Su Proceso de Pulverización?

Aunque la pulverización catódica por magnetrón tiene sus desafíos, estos son manejables con la experiencia y el equipo adecuados. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de deposición. Nuestro equipo puede ayudarle a seleccionar el sistema correcto, gestionar las complejidades del proceso y maximizar la utilización de su material.

Contáctenos hoy mismo para discutir cómo podemos apoyar la aplicación específica de su laboratorio y ayudarle a lograr una calidad de película superior. ¡Póngase en contacto a través de nuestro formulario de contacto para hablar con un experto!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Qué es el equipo de deposición química de vapor asistida por plasma (PECVD)? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad