En esencia, el hierro sinterizado es un material definido por su alta resistencia, excelente resistencia al desgaste y valiosas propiedades magnéticas. Esta combinación única se logra tomando polvo de hierro y fusionándolo bajo calor y presión, un proceso llamado sinterización, que transforma el polvo suelto en un componente sólido y de alto rendimiento sin llegar a fundirlo.

La sinterización le brinda la capacidad de diseñar un producto final con una precisión notable, convirtiendo el polvo de hierro simple en un material denso y fuerte optimizado para aplicaciones mecánicas y electromagnéticas exigentes.

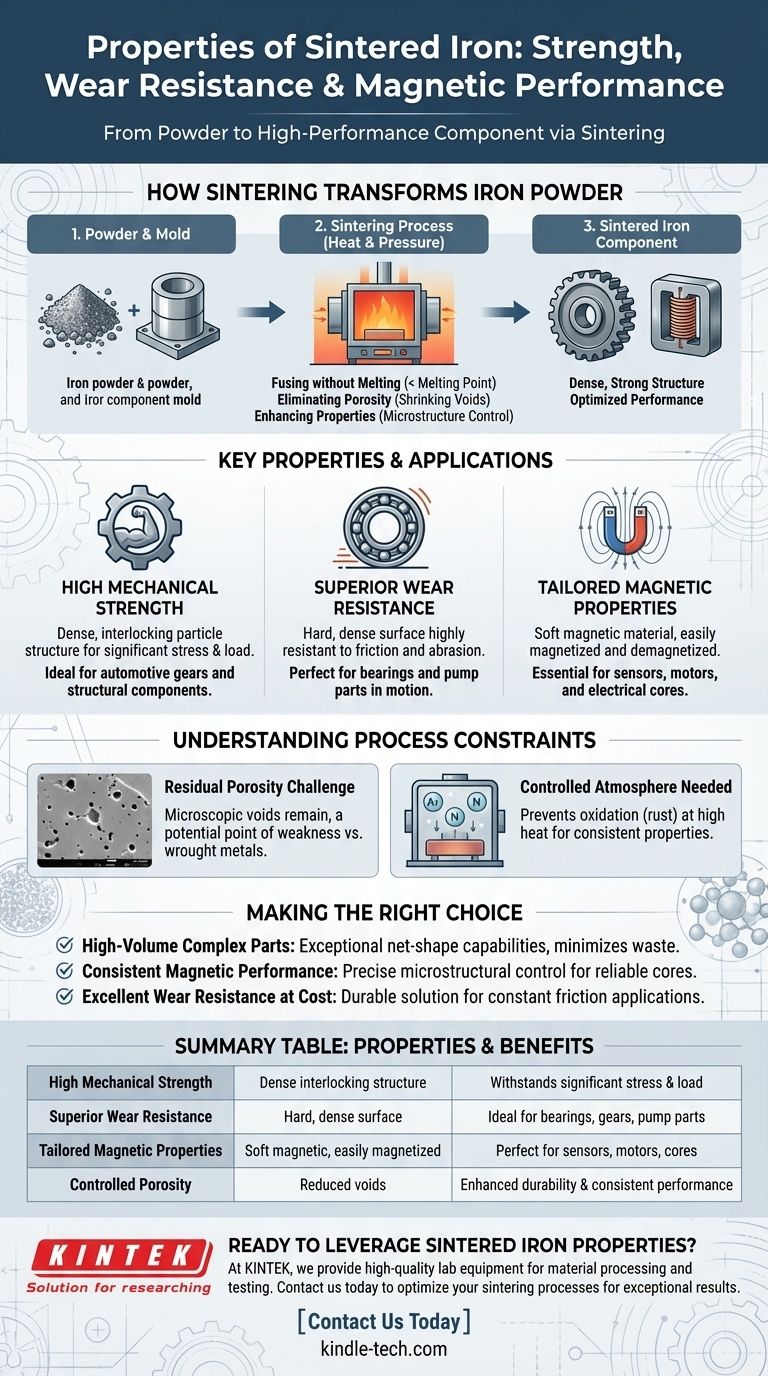

Cómo la Sinterización Transforma el Polvo de Hierro

Las propiedades únicas del hierro sinterizado son un resultado directo del proceso de fabricación. A diferencia de la fundición, que involucra metal fundido, la sinterización trabaja a nivel de partículas para construir una estructura fuerte y cohesiva.

El Principio Central: Fusión sin Fundir

La sinterización utiliza calor muy por debajo del punto de fusión del hierro. Este calor, a menudo combinado con presión, energiza las partículas de hierro, haciendo que se unan y se fusionen en sus puntos de contacto.

Este proceso permite la creación de formas complejas con tolerancias ajustadas directamente desde un molde, a menudo eliminando la necesidad de un mecanizado secundario extenso.

Eliminación de la Porosidad para la Resistencia

El objetivo principal de la sinterización es reducir el espacio vacío, o porosidad, entre las partículas de polvo iniciales. A medida que las partículas se fusionan, estos vacíos se reducen y la densidad del material aumenta significativamente.

Esta reducción de la porosidad es directamente responsable de la resistencia, integridad estructural y durabilidad mejoradas del material. Una pieza más densa es inherentemente más fuerte.

Mejora de las Propiedades del Material

El proceso de sinterización proporciona un control preciso sobre la microestructura del componente final. Esto permite la optimización de características específicas, como la conductividad eléctrica y, lo que es más notable para el hierro, su rendimiento magnético.

Al controlar la densidad y la estructura del grano, los fabricantes pueden crear componentes con campos magnéticos altamente consistentes y confiables.

Propiedades Clave y sus Aplicaciones

La transformación de polvo a pieza sólida confiere un conjunto de características muy deseables que hacen del hierro sinterizado un material de referencia en varias industrias clave.

Alta Resistencia Mecánica

Al crear una estructura densa e interconectada de partículas de hierro, la sinterización produce componentes que pueden soportar un estrés mecánico significativo. Esto los hace ideales para piezas como engranajes automotrices y componentes estructurales.

Resistencia Superior al Desgaste

La superficie dura y densa creada por la sinterización es altamente resistente a la fricción y la abrasión. Esta propiedad es fundamental para los componentes en movimiento constante, como rodamientos y piezas de bombas.

Propiedades Magnéticas Adaptadas

El hierro sinterizado es un material magnético blando, lo que significa que se puede magnetizar y desmagnetizar fácilmente. Esto, combinado con la consistencia del proceso, lo hace perfecto para aplicaciones en electrónica y motores, incluidos anillos de sensores y núcleos eléctricos.

Comprensión de las Limitaciones del Proceso

Aunque es potente, el proceso de sinterización tiene requisitos y limitaciones específicas que es importante comprender al evaluarlo para una aplicación.

El Desafío de la Porosidad Residual

Aunque la sinterización reduce drásticamente la porosidad, eliminarla por completo es difícil. Cualquier vacío microscópico restante puede ser un punto de debilidad en comparación con los materiales totalmente densos como los metales forjados o laminados.

La Necesidad de una Atmósfera Controlada

El hierro se oxida (se oxida) fácilmente a las altas temperaturas utilizadas para la sinterización. Para evitar esta contaminación superficial, el proceso debe llevarse a cabo en una atmósfera controlada, como un vacío o un gas protector inerte.

Este requisito añade complejidad y coste a la configuración de fabricación, pero es esencial para lograr las propiedades del material deseadas y garantizar la consistencia de pieza a pieza.

Tomar la Decisión Correcta para su Aplicación

Seleccionar hierro sinterizado depende totalmente de equilibrar las necesidades de rendimiento con la complejidad y el coste de fabricación.

- Si su enfoque principal es la producción de alto volumen de piezas complejas: La sinterización ofrece capacidades excepcionales de forma neta, minimizando el desperdicio y las operaciones secundarias para componentes como engranajes y levas.

- Si su enfoque principal es un rendimiento magnético constante: El control microestructural preciso de la sinterización es ideal para crear núcleos magnéticos blandos confiables para sensores, inductores y motores.

- Si su enfoque principal es una excelente resistencia al desgaste a un coste razonable: El hierro sinterizado proporciona una solución duradera y de alto rendimiento para piezas sometidas a fricción constante, como rodamientos y componentes de bombas.

En última instancia, el hierro sinterizado ofrece un equilibrio potente y preciso entre rendimiento mecánico y capacidad de fabricación para una amplia gama de componentes críticos.

Tabla Resumen:

| Propiedad | Descripción | Beneficio Clave |

|---|---|---|

| Alta Resistencia Mecánica | Estructura de partículas densa e interconectada | Resiste estrés y carga significativos |

| Resistencia Superior al Desgaste | Superficie dura y densa resultante de la sinterización | Ideal para rodamientos, engranajes y piezas de bombas |

| Propiedades Magnéticas Adaptadas | Material magnético blando, fácilmente magnetizable | Perfecto para sensores, motores y núcleos eléctricos |

| Porosidad Controlada | Vacíos reducidos para integridad estructural | Durabilidad mejorada y rendimiento constante |

¿Listo para aprovechar las propiedades superiores del hierro sinterizado para sus componentes?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad para el procesamiento y prueba de materiales. Ya sea que esté desarrollando componentes sinterizados avanzados para aplicaciones automotrices, electrónicas o industriales, nuestras soluciones le ayudan a lograr un control preciso sobre la densidad, la resistencia y el rendimiento magnético.

Contáctenos hoy para discutir cómo KINTEK puede apoyar sus necesidades de laboratorio y ayudarle a optimizar sus procesos de sinterización para obtener resultados excepcionales.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Por qué se requiere un alto vacío para sinterizar Ti-43Al-4Nb-1Mo-0.1B? Asegurar la pureza y la tenacidad a la fractura

- ¿Cómo afecta el control preciso de la temperatura a las superaleaciones de alta entropía FeCoCrNiMnTiC? Domina la evolución microestructural

- ¿La sinterización utiliza difusión? El mecanismo atómico para construir materiales más fuertes

- ¿Qué es la reacción de sinterización? Transformar polvos en sólidos densos sin fundirlos

- ¿Qué es la sinterización al vacío? Logre una pureza y un rendimiento inigualables para materiales avanzados