En esencia, el proceso de Deposición Física de Vapor (PVD) es una técnica sofisticada de recubrimiento al vacío que transforma un material sólido en un vapor, el cual luego se condensa sobre un objeto objetivo como una película delgada y de alto rendimiento. El proceso se puede dividir conceptualmente en tres fases principales: convertir un sólido en gas (evaporación), transportar ese gas a la pieza (transporte) y condensar el gas de nuevo en un sólido sobre la superficie de la pieza (deposición).

El PVD no es un proceso único, sino una familia de métodos de recubrimiento a nivel atómico. La clave para entenderlo es verlo como una secuencia altamente controlada: preparar una superficie prístina, vaporizar un material fuente en un vacío y luego depositar con precisión ese vapor átomo por átomo sobre la pieza.

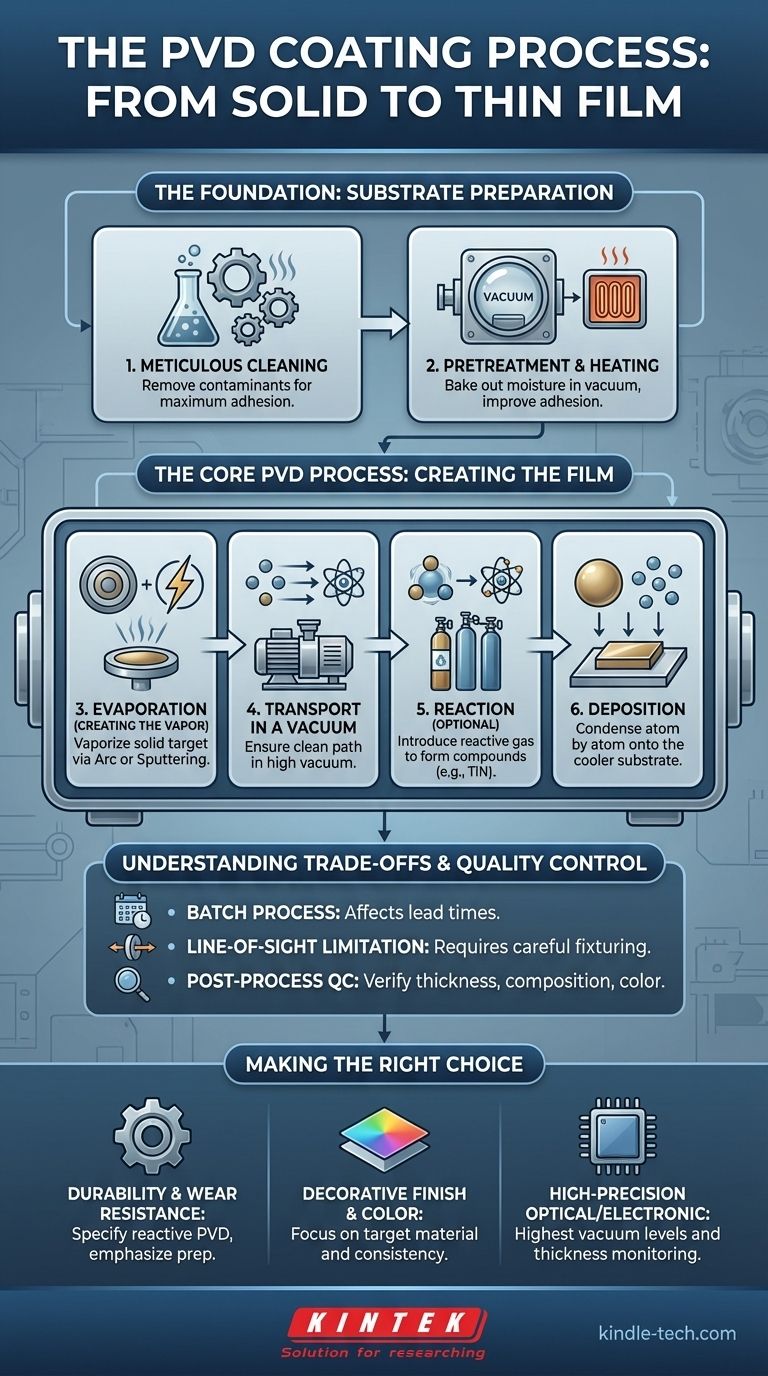

La base: Preparación del sustrato

Antes de que pueda comenzar cualquier recubrimiento, la pieza a recubrir, conocida como sustrato, debe estar impecablemente preparada. Esta etapa no es negociable y a menudo es el factor más crítico en la calidad final del recubrimiento.

Paso 1: Limpieza meticulosa

El sustrato se somete a un riguroso proceso de limpieza para eliminar cualquier contaminante. Esto incluye aceites, grasa, polvo u óxidos del proceso de fabricación y manipulación.

Cualquier residuo que quede en la superficie evitará que el recubrimiento se adhiera correctamente, lo que provocará defectos, un rendimiento deficiente y un posible descascarillado. Piense en ello como intentar pegar una pegatina en una superficie polvorienta y aceitosa: simplemente no se pegará bien.

Paso 2: Pretratamiento y calentamiento

Después de la limpieza, las piezas se cargan en la cámara de vacío. Luego, la atmósfera de la cámara se evacúa para crear un alto vacío.

Las piezas a menudo se calientan a una temperatura de proceso específica. Este calentamiento ayuda a eliminar cualquier humedad residual o contaminantes volátiles y mejora la adhesión y estructura del recubrimiento final.

El proceso PVD central: Creación de la película

Aquí es donde ocurre la transformación. Dentro de la cámara de alto vacío, se inicia una secuencia de procesos físicos para construir la capa de recubrimiento capa por capa, o más precisamente, átomo por átomo.

Paso 3: Evaporación (Creación del vapor)

El material fuente sólido, conocido como el objetivo, debe convertirse en vapor. Esto se logra típicamente a través de uno de dos métodos principales:

- Evaporación térmica / Evaporación por arco: El material objetivo se calienta utilizando un arco eléctrico o un calentador resistivo hasta que hierve y se vaporiza.

- Sputtering (Pulverización catódica): La cámara se rellena con una pequeña cantidad de un gas inerte (como Argón). Se crea un plasma potente y los iones de gas se aceleran hacia el objetivo, arrancando físicamente átomos, muy parecido a como el chorro de arena desprende partículas.

Paso 4: Transporte en vacío

Los átomos vaporizados viajan desde el objetivo hasta el sustrato. El entorno de alto vacío es crucial aquí.

Sin vacío, los átomos vaporizados colisionarían con las moléculas de aire, perdiendo energía y reaccionando con el oxígeno y el nitrógeno de formas impredecibles. El vacío asegura un camino limpio y directo.

Paso 5: Reacción (Opcional)

Para muchos recubrimientos avanzados (como nitruros o carburos), se introduce un gas reactivo como nitrógeno o metano en la cámara a un ritmo controlado con precisión.

Los átomos de metal vaporizados reaccionan con este gas en pleno vuelo o en la superficie del sustrato para formar un nuevo compuesto. Así es como se crean materiales como el Nitruro de Titanio (TiN), conocido por su color dorado y dureza.

Paso 6: Deposición

A medida que los átomos vaporizados (o las moléculas de compuesto recién formadas) llegan al sustrato más frío, se condensan y forman una película delgada, densa y altamente adherente.

Debido a que esto sucede átomo por átomo, el recubrimiento puede replicar la textura superficial del sustrato con extrema fidelidad, desde un pulido espejo hasta un acabado mate. El grosor se monitorea cuidadosamente en tiempo real para garantizar que cumpla con las especificaciones.

Comprensión de las compensaciones y el control de calidad

Si bien el PVD ofrece resultados excepcionales, es un proceso industrial complejo con limitaciones específicas. Comprenderlas es clave para aprovecharlo de manera efectiva.

La naturaleza del proceso por lotes

El PVD es un proceso por lotes, no continuo. Las piezas deben cargarse, la cámara sellarse, crearse el vacío, ejecutarse el proceso y luego enfriarse y ventilarse la cámara. Este ciclo puede llevar varias horas, lo que influye en los plazos de entrega y el costo.

Limitación de línea de visión

La mayoría de los procesos PVD son de "línea de visión", lo que significa que el recubrimiento se deposita principalmente en superficies que tienen un camino directo y sin obstrucciones desde la fuente de vaporización. Las piezas deben estar cuidadosamente sujetadas y, a menudo, rotadas durante el proceso para garantizar una cobertura uniforme. Las cavidades profundas o las geometrías internas complejas pueden ser muy difíciles de recubrir.

Control de calidad posterior al proceso

Una vez que las piezas se han enfriado y retirado de la cámara, se someten a un estricto control de calidad.

Se utilizan equipos especializados como analizadores de Fluorescencia de Rayos X (XRF) y espectrofotómetros para verificar el espesor, la composición y el color del recubrimiento con respecto a las especificaciones requeridas. También se pueden realizar pruebas de adhesión para garantizar que el recubrimiento esté correctamente unido.

Tomar la decisión correcta para su proyecto

Utilice su comprensión de estos pasos para alinear el proceso con su objetivo.

- Si su enfoque principal es la durabilidad y la resistencia al desgaste: Especifique un proceso PVD reactivo (como TiN, CrN o AlTiN) y enfatice la importancia crítica del material del sustrato y la preparación de la superficie.

- Si su enfoque principal es un acabado decorativo y el color: La elección del material objetivo y el gas reactivo es primordial, y la consistencia del proceso de lote a lote es el desafío clave a discutir con su socio de recubrimiento.

- Si su enfoque principal es una película óptica o electrónica de alta precisión: Enfatice la necesidad de los niveles de vacío más altos y el monitoreo preciso del espesor para garantizar la pureza y uniformidad de la película.

Al comprender este marco paso a paso, puede colaborar de manera más efectiva con los especialistas en PVD para lograr un producto final que sea a la vez hermoso y construido para durar.

Tabla de resumen:

| Paso | Acción clave | Propósito |

|---|---|---|

| 1. Limpieza del sustrato | Eliminar aceites, grasa y óxidos | Asegurar la máxima adhesión del recubrimiento |

| 2. Pretratamiento y calentamiento | Calentar las piezas en una cámara de vacío | Eliminar contaminantes, mejorar la adhesión |

| 3. Evaporación | Vaporizar el material objetivo (p. ej., mediante sputtering) | Crear el vapor para la deposición |

| 4. Transporte | Mover el vapor a través de un entorno de alto vacío | Asegurar un camino limpio y directo hacia el sustrato |

| 5. Reacción (Opcional) | Introducir gas reactivo (p. ej., Nitrógeno) | Formar recubrimientos compuestos como Nitruro de Titanio (TiN) |

| 6. Deposición | Condensar el vapor sobre el sustrato | Construir una película delgada, densa y altamente adherente |

¿Listo para lograr una durabilidad y un rendimiento superiores para sus componentes? El proceso de recubrimiento PVD es complejo, pero los resultados son inigualables. KINTEK se especializa en equipos de laboratorio de precisión y consumibles esenciales para la preparación de superficies, la operación de cámaras de vacío y el control de calidad en aplicaciones PVD. Ya sea que esté desarrollando herramientas resistentes al desgaste, acabados decorativos o películas ópticas de alta precisión, nuestras soluciones respaldan cada paso crítico. Perfeccionemos juntos su proceso de recubrimiento: contacte a nuestros expertos hoy mismo para discutir sus necesidades específicas.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura