En esencia, la deposición química de vapor (CVD) es un proceso que construye un material sólido, una capa de átomos a la vez, a partir de un gas químico. Los pasos fundamentales implican la introducción de gases precursores reactivos en una cámara, donde se descomponen y reaccionan en una superficie calentada (el sustrato) para formar una película delgada de alta calidad. Los subproductos gaseosos de esta reacción se eliminan posteriormente.

La deposición química de vapor no es simplemente un método de recubrimiento; es una técnica de fabricación de abajo hacia arriba. Al controlar las reacciones químicas a nivel molecular, se pueden construir películas delgadas ultrapuras y excepcionalmente uniformes con propiedades imposibles de lograr mediante el procesamiento tradicional de materiales a granel.

El objetivo de la CVD: construir de abajo hacia arriba

La deposición química de vapor es un proceso fundamental en la fabricación avanzada, particularmente en las industrias de semiconductores y ciencia de materiales. Su propósito es crear películas delgadas de alta pureza y estructuralmente perfectas.

Piense en ello como una forma de "pintura en aerosol" molecular. En lugar de gotas de pintura, se utiliza un vapor de precursores químicos específicos. Estos precursores solo reaccionan y "solidifican" en la superficie objetivo, construyendo el material deseado átomo por átomo.

Esta precisión es la razón por la que la CVD es el enfoque principal para la fabricación de materiales como el grafeno para productos electrónicos de alto rendimiento, donde incluso un solo defecto atómico puede comprometer la función.

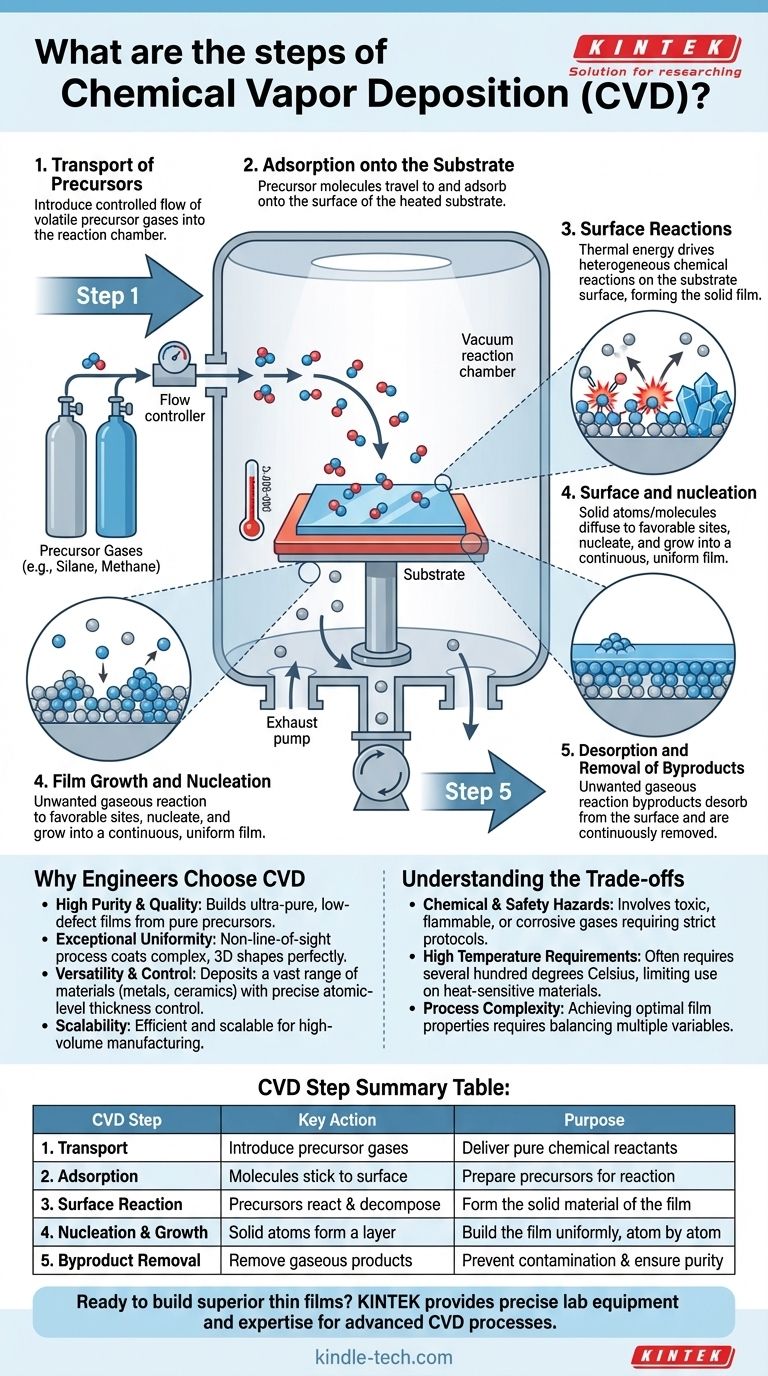

Una mirada detallada al proceso de CVD

Si bien el concepto general es simple, el proceso en sí es una secuencia de eventos físicos y químicos cuidadosamente controlados. Cada paso es crítico para la calidad de la película final.

Paso 1: Transporte de precursores

El proceso comienza introduciendo uno o más gases precursores volátiles en una cámara de reacción. La cámara suele estar a alto vacío para eliminar contaminantes.

El caudal, la concentración y la presión de estos gases se regulan con precisión, ya que influyen directamente en la velocidad y la calidad del crecimiento de la película.

Paso 2: Adsorción sobre el sustrato

Una vez dentro de la cámara, las moléculas de gas precursor viajan y se posan en la superficie del sustrato. Esta adhesión inicial y temporal se denomina adsorción.

El sustrato se calienta a una temperatura específica, lo que proporciona la energía necesaria para que se produzcan las reacciones químicas posteriores.

Paso 3: Reacciones superficiales

Este es el corazón "químico" del proceso. La energía térmica del sustrato calentado hace que las moléculas precursoras adsorbidas se descompongan y/o reaccionen entre sí.

Estas reacciones superficiales heterogéneas son catalizadas por la propia superficie, rompiendo enlaces químicos y formando nuevas especies no volátiles (sólidas) que se convertirán en la película.

Paso 4: Crecimiento y nucleación de la película

Los átomos o moléculas sólidas recién formados aún no son una película uniforme. Se difunden por la superficie hacia ubicaciones energéticamente favorables, conocidas como sitios de nucleación.

Desde estos sitios, la película comienza a crecer, formando finalmente una capa continua, uniforme y a menudo cristalina en todo el sustrato. El proceso se controla para crear películas tan delgadas como una sola capa de átomos.

Paso 5: Desorción y eliminación de subproductos

Las reacciones químicas que forman la película sólida también crean subproductos gaseosos no deseados. Estas moléculas de subproductos deben desprenderse de la superficie en un proceso llamado desorción.

Un flujo continuo de gas o un sistema de vacío transporta estos subproductos fuera de la cámara de reacción, evitando que contaminen la película en crecimiento.

Por qué los ingenieros eligen la CVD

La CVD se elige sobre otros métodos de deposición cuando la calidad, pureza y estructura de la película son primordiales. Sus ventajas radican en su naturaleza química.

Alta pureza y calidad

Debido a que construye el material a partir de precursores químicos puros en un ambiente controlado, la CVD puede producir películas con una pureza extremadamente alta y un bajo número de defectos estructurales.

Uniformidad y cobertura excepcionales

La CVD es un proceso sin línea de visión. Los precursores gaseosos fluyen y se adaptan a cualquier forma, lo que permite un recubrimiento completamente uniforme en superficies tridimensionales complejas, algo que los métodos de línea de visión como la pulverización catódica no pueden lograr.

Versatilidad y control

El proceso es increíblemente versátil. Al cambiar los gases precursores, la temperatura y la presión, los ingenieros pueden depositar una amplia gama de materiales, incluidos metales, cerámicas y polímeros. Ofrece un control preciso sobre el espesor de la película, hasta la escala atómica.

Escalabilidad y eficiencia

En comparación con otras técnicas de alto vacío, la CVD es relativamente asequible, tiene una alta tasa de deposición y es fácil de escalar para la fabricación de gran volumen, lo que la hace económicamente viable.

Comprender las compensaciones

Aunque potente, la CVD no está exenta de desafíos. Comprender sus limitaciones es crucial para una implementación exitosa.

Peligros químicos y de seguridad

La CVD a menudo se basa en gases precursores que son tóxicos, inflamables o corrosivos. Esto requiere sofisticados protocolos de seguridad, sistemas de manejo de gases y gestión de escape, lo que aumenta la complejidad y el costo de la configuración.

Requisitos de alta temperatura

Muchos procesos de CVD requieren altas temperaturas del sustrato (a menudo varios cientos de grados Celsius) para impulsar las reacciones químicas necesarias. Esto puede dañar o deformar materiales de sustrato sensibles a la temperatura, limitando su aplicación para ciertos plásticos o productos electrónicos preprocesados.

Complejidad de la optimización del proceso

Lograr las propiedades deseadas de la película requiere un delicado equilibrio de múltiples variables: flujo de gas, presión de la cámara, uniformidad de la temperatura y química del precursor. Desarrollar un proceso estable y repetible para un nuevo material puede ser una tarea compleja y que requiere mucho tiempo.

Tomar la decisión correcta para su objetivo

La selección de una técnica de deposición depende completamente de su objetivo final.

- Si su enfoque principal es producir productos electrónicos o sensores de alto rendimiento: la CVD es ideal para crear las películas ultrapuras, de bajo defecto y atómicamente delgadas requeridas.

- Si su enfoque principal es recubrir piezas complejas y tridimensionales: la naturaleza sin línea de visión de la CVD proporciona una cobertura uniforme inigualable por otros métodos.

- Si su enfoque principal es crear recubrimientos superficiales altamente duraderos y puros: la CVD es un método escalable y eficiente para depositar películas densas y de alta pureza con excelente adhesión.

En última instancia, la deposición química de vapor permite a los ingenieros construir materiales superiores desde la molécula, lo que permite la próxima generación de tecnologías avanzadas.

Tabla resumen:

| Paso de CVD | Acción clave | Propósito |

|---|---|---|

| 1. Transporte | Introducir gases precursores en la cámara | Entregar reactivos químicos puros al sustrato |

| 2. Adsorción | Las moléculas de gas se adhieren al sustrato calentado | Preparar precursores para la reacción superficial |

| 3. Reacción superficial | Los precursores se descomponen y reaccionan en el sustrato | Formar el material sólido de la película delgada |

| 4. Nucleación y crecimiento | Los átomos sólidos forman una capa continua | Construir la película uniformemente, átomo por átomo |

| 5. Eliminación de subproductos | Eliminar los productos de reacción gaseosos | Prevenir la contaminación y asegurar la pureza de la película |

¿Listo para construir películas delgadas superiores para su laboratorio?

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para los procesos avanzados de deposición química de vapor. Ya sea que esté desarrollando semiconductores de próxima generación, sensores de alto rendimiento o recubrimientos de superficie duraderos, nuestra experiencia garantiza que tenga las herramientas adecuadas para el éxito.

Entendemos que lograr películas ultrapuras y uniformes requiere procesos confiables y controlados. Deje que KINTEK sea su socio en precisión.

Contacte hoy mismo a nuestros expertos para discutir cómo podemos apoyar sus necesidades específicas de laboratorio y ayudarlo a lograr resultados innovadores.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato