La respuesta corta es que los aglutinantes no siempre son necesarios para la sinterización, pero cuando lo son, los tipos más comunes son materiales orgánicos temporales como polímeros y ceras. Estos aglutinantes se utilizan en procesos de fabricación específicos para mantener el polvo de metal o cerámica en la forma deseada antes de la etapa de sinterización a alta temperatura que fusiona el material primario.

La distinción crítica a entender es que un aglutinante es una ayuda de proceso, no un ingrediente final. Su función principal es proporcionar "resistencia en verde" temporal a una pieza, después de lo cual se elimina completamente durante el proceso de calentamiento, permitiendo que las partículas del material base se fusionen permanentemente.

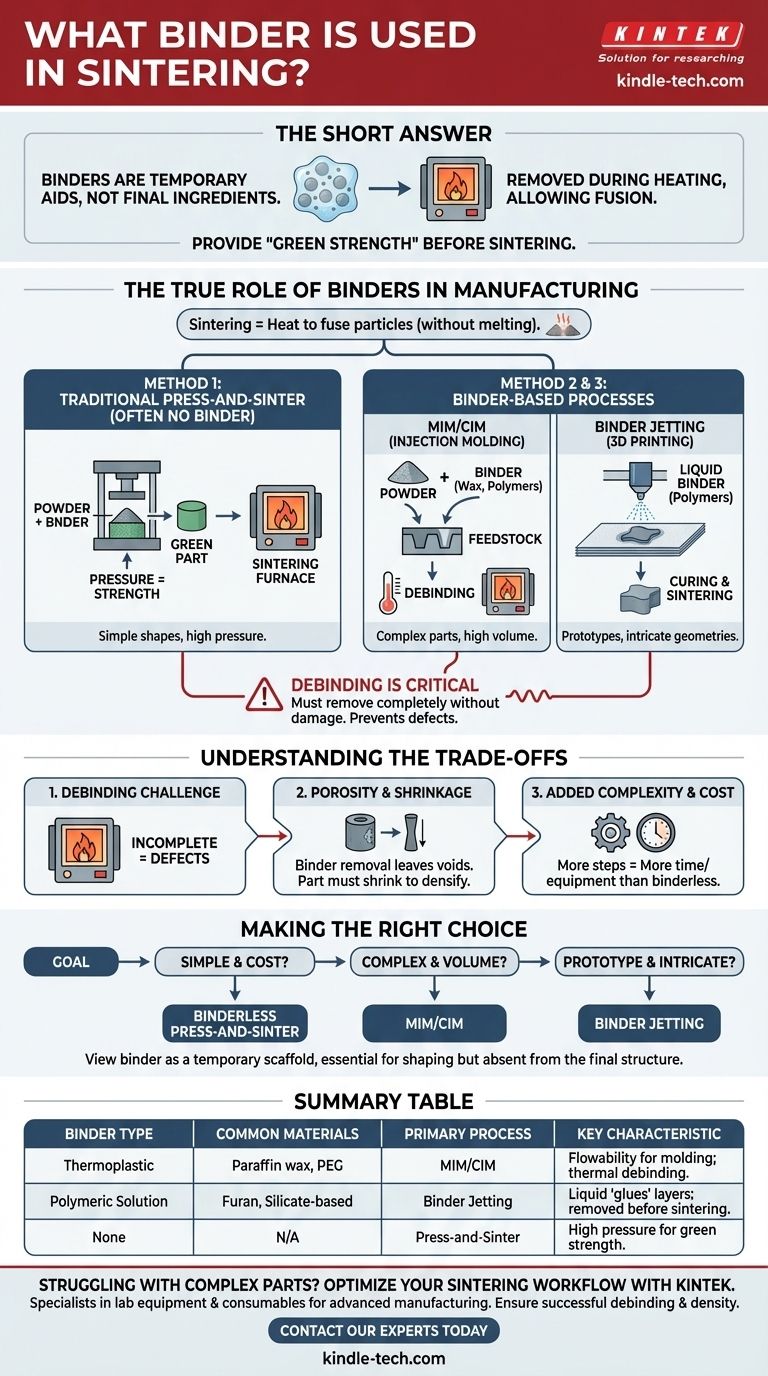

El verdadero papel de los aglutinantes en la fabricación

La sinterización, en su esencia, es el proceso de usar calor para fusionar partículas de un material —como metal, cerámica o polímero— sin fundirlo completamente. El objetivo es crear un objeto sólido y denso a partir de un polvo.

Los aglutinantes se introducen solo cuando el método de fabricación requiere que el polvo se moldee de una manera que la presión mecánica por sí sola no puede lograr.

Método 1: Prensado y Sinterización Tradicional (a menudo sin aglutinante)

En la forma más común de sinterización, un polvo fino de un material como acero inoxidable o hierro simplemente se vierte en un troquel y se compacta bajo una presión inmensa.

Esta presión a menudo es suficiente para crear una forma preliminar frágil llamada "pieza en verde". Esta pieza tiene suficiente integridad estructural para ser manipulada con cuidado y trasladada a un horno para la sinterización final. En este caso, no se necesita aglutinante.

Método 2: Moldeo por Inyección de Metal y Cerámica (MIM/CIM)

Para crear piezas pequeñas y altamente complejas en grandes volúmenes, el moldeo por inyección es ideal. Para que un polvo de metal o cerámica fluya como un plástico, debe mezclarse con una cantidad significativa de aglutinante.

Esta mezcla, llamada materia prima, típicamente utiliza un sistema de aglutinante de múltiples componentes. Los aglutinantes comunes aquí incluyen cera de parafina, cera de carnauba, polietilenglicol (PEG) y otros termoplásticos. El aglutinante permite moldear el material y luego se elimina cuidadosamente en un paso posterior de desaglomerado antes de la sinterización final.

Método 3: Inyección de Aglutinante (Fabricación Aditiva)

La inyección de aglutinante es un proceso de impresión 3D que construye objetos capa por capa a partir de un lecho de polvo.

Un agente aglutinante líquido se rocía selectivamente desde un cabezal de impresión sobre el polvo, "pegando" las partículas según el diseño digital. Los aglutinantes líquidos comunes para este proceso son propietarios, pero a menudo implican soluciones acuosas con polímeros como furano o agentes a base de silicato. La "pieza en verde" completa se cura y sinteriza para quemar el aglutinante y densificar el objeto.

Comprendiendo las ventajas y desventajas del uso de aglutinantes

Si bien los aglutinantes permiten la creación de geometrías complejas, introducen compromisos necesarios y pasos de proceso adicionales que son cruciales de entender.

El paso de desaglomerado es crítico

El desafío más significativo es la etapa de desaglomerado. El aglutinante debe eliminarse completamente sin perturbar la frágil disposición de las partículas de polvo.

Esto se realiza típicamente mediante combustión térmica o disolventes químicos. La eliminación incompleta del aglutinante puede provocar contaminación, alta porosidad y propiedades mecánicas deficientes en la pieza final.

Impacto en la porosidad y la contracción

A medida que se elimina el aglutinante, deja un espacio vacío, o porosidad, entre las partículas del material.

Durante la etapa final de sinterización, la pieza debe encogerse significativamente para cerrar estos huecos y lograr una alta densidad. Esta contracción debe predecirse y controlarse con precisión para cumplir con las tolerancias dimensionales.

Mayor complejidad y costo del proceso

La incorporación de aglutinantes y la necesidad de un paso de desaglomerado añaden tiempo, costo de equipo y complejidad al flujo de trabajo de fabricación general en comparación con los métodos más simples de prensado y sinterización.

Tomar la decisión correcta para su objetivo

La decisión de usar un aglutinante está dictada completamente por la geometría de la pieza deseada y el proceso de fabricación elegido para lograrla.

- Si su enfoque principal son las formas simples y la producción en masa rentable: El prensado y sinterización sin aglutinante es el método más directo y eficiente.

- Si su enfoque principal es crear piezas altamente complejas, de tamaño pequeño a mediano: Un proceso basado en aglutinante como el Moldeo por Inyección de Metal (MIM) es el estándar de la industria.

- Si su enfoque principal es producir prototipos únicos o geometrías personalizadas intrincadas: Los métodos de fabricación aditiva como la inyección de aglutinante son la elección ideal.

En última instancia, ver el aglutinante como un andamio temporal —esencial para ciertos métodos de construcción pero ausente de la estructura final— es el modelo mental correcto.

Tabla resumen:

| Tipo de Aglutinante | Materiales Comunes | Proceso de Fabricación Principal | Característica Clave |

|---|---|---|---|

| Termoplástico | Cera de parafina, Polietilenglicol (PEG) | Moldeo por Inyección de Metal/Cerámica (MIM/CIM) | Proporciona fluidez para el moldeo; se elimina mediante desaglomerado térmico |

| Solución Polimérica | Furano, Agentes a base de silicato | Inyección de Aglutinante (Fabricación Aditiva) | El aglutinante líquido 'pega' las capas de polvo; se elimina antes de la sinterización |

| Ninguno | No aplicable | Prensado y Sinterización Tradicional | Formas simples; la alta presión proporciona resistencia en verde sin aglutinante |

¿Le cuesta elegir el proceso de sinterización adecuado para sus piezas complejas? KINTEK se especializa en equipos de laboratorio y consumibles para la fabricación avanzada. Nuestra experiencia en tecnologías de sinterización y aglutinantes puede ayudarle a optimizar su flujo de trabajo para obtener una densidad de piezas y una precisión dimensional superiores. Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio y asegurar resultados exitosos de desaglomerado y sinterización.

Guía Visual

Productos relacionados

- Molde de prensa de pastillas de polvo de laboratorio de anillo de acero XRF y KBR para FTIR

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Homogeneizador de Alto Cizallamiento para Aplicaciones Farmacéuticas y Cosméticas

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Mezclador Rotatorio de Disco de Laboratorio para Mezcla y Homogeneización Eficiente de Muestras

La gente también pregunta

- ¿Cómo se realiza el método del pellet de KBr? Una guía paso a paso para una preparación perfecta de muestras FTIR

- ¿Cuál es el rango de tamaño de los pellets? De 1 mm a 25 mm, encuentre el ajuste perfecto para su aplicación

- ¿Por qué usamos pastillas de KBr en el IR? Desbloquee un análisis claro de muestras con una matriz transparente al infrarrojo

- ¿Qué es el método KBr en espectroscopia IR? Una guía para el análisis de muestras sólidas

- ¿Cuál es la diferencia entre EDS y XRF? EDS para Microanálisis, XRF para Análisis a Granel