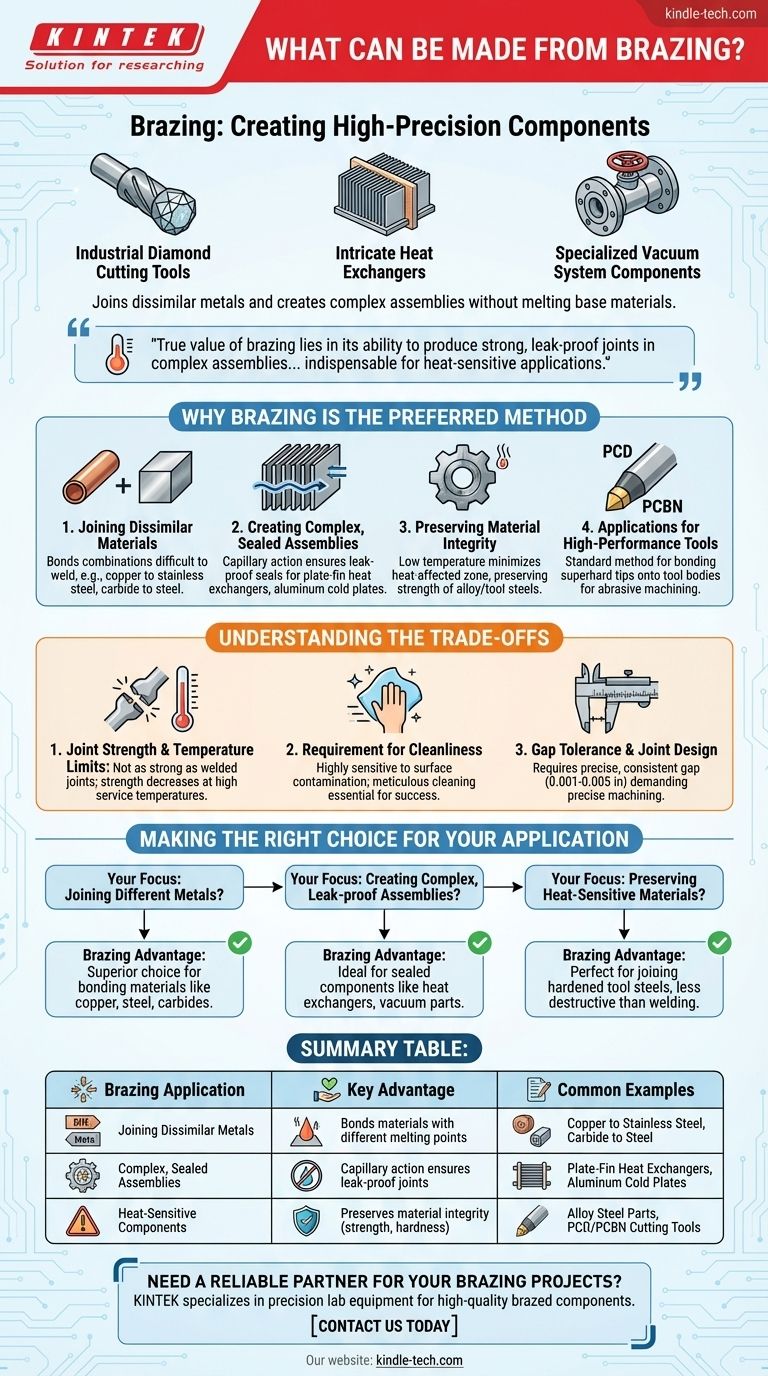

En resumen, la soldadura fuerte se utiliza para crear una vasta gama de componentes de alta precisión. Este proceso sobresale en la unión de metales diferentes y la creación de ensamblajes complejos, fabricando desde herramientas de corte de diamante industriales e intrincados intercambiadores de calor hasta componentes especializados para sistemas de vacío. Ejemplos comunes incluyen la unión de cobre a acero inoxidable, puntas de carburo a acero para herramientas y el ensamblaje de placas frías de aluminio.

El verdadero valor de la soldadura fuerte reside en su capacidad para producir uniones fuertes y a prueba de fugas en ensamblajes complejos sin fundir los materiales base, lo que la hace indispensable para aplicaciones sensibles al calor y para unir metales diferentes.

Por qué la soldadura fuerte es el método preferido

La soldadura fuerte es un proceso de unión en el que un metal de aportación se funde y se introduce en una unión entre dos materiales base. La clave es que el punto de fusión del metal de aportación es más bajo que el de los materiales base, por lo que las piezas en sí nunca se funden. Este principio fundamental otorga a la soldadura fuerte sus ventajas únicas.

Unión de materiales diferentes

La soldadura fuerte es uno de los métodos más eficaces para unir materiales con diferentes propiedades y puntos de fusión.

Debido a que los materiales base no se funden, se pueden unir con éxito combinaciones que son difíciles o imposibles de soldar, como cobre con acero inoxidable o una punta de corte de carburo con un vástago de acero.

Creación de ensamblajes complejos y sellados

El proceso se basa en la acción capilar para introducir el metal de aportación fundido en la unión ajustada, asegurando una cobertura completa incluso en geometrías complejas.

Esto lo hace ideal para la fabricación de piezas como intercambiadores de calor de placas y aletas, placas frías de aluminio y otros componentes que requieren un sellado continuo y a prueba de fugas en una gran superficie.

Preservación de la integridad del material

Las aleaciones de alta resistencia, los aceros para herramientas y los componentes tratados térmicamente pueden perder sus propiedades cuidadosamente diseñadas si se funden.

Dado que la soldadura fuerte se realiza a una temperatura más baja que la soldadura y no funde el metal base, minimiza la zona afectada por el calor. Esto preserva la resistencia, dureza y otras características originales del material, lo cual es crítico para componentes de acero aleado y acero para herramientas.

Aplicaciones para herramientas de alto rendimiento

La fabricación de herramientas de corte superduras depende en gran medida de la soldadura fuerte.

Es el método estándar para unir puntas de diamante policristalino (PCD) y nitruro de boro cúbico policristalino (PCBN) a los cuerpos de las herramientas, creando herramientas robustas para el mecanizado de materiales abrasivos.

Comprendiendo las compensaciones

Aunque potente, la soldadura fuerte no es una solución universal. Comprender sus limitaciones es clave para usarla eficazmente.

Resistencia de la unión y límites de temperatura

Una unión soldada fuerte no es típicamente tan fuerte como una unión soldada correctamente, que fusiona los metales base.

Además, la resistencia de una unión soldada fuerte disminuye a medida que la temperatura de servicio se acerca al punto de fusión del metal de aportación, lo que limita su uso en aplicaciones de muy alta temperatura.

Requisito de limpieza

La soldadura fuerte es altamente sensible a la contaminación de la superficie. Los materiales base deben limpiarse meticulosamente de aceites, óxidos y otros residuos para que la acción capilar funcione.

Cualquier fallo en la preparación puede conducir a vacíos, uniones incompletas y una reducción significativa de la resistencia.

Tolerancia de holgura y diseño de la unión

El proceso requiere una holgura muy específica y consistente entre las piezas a unir (típicamente de 0.001 a 0.005 pulgadas).

Esto exige un mecanizado y una fijación precisos, lo que puede añadir complejidad y coste al proceso de fabricación en comparación con otros métodos de unión que son más indulgentes con un ajuste deficiente.

Tomando la decisión correcta para su aplicación

La elección de la soldadura fuerte depende totalmente de los requisitos específicos de su componente y materiales.

- Si su objetivo principal es unir diferentes metales: La soldadura fuerte es a menudo la opción superior, permitiéndole unir de forma fiable materiales como cobre, acero y carburos.

- Si su objetivo principal es crear ensamblajes complejos y a prueba de fugas: La acción capilar de la soldadura fuerte es ideal para fabricar componentes sellados como intercambiadores de calor y piezas de vacío.

- Si su objetivo principal es preservar las propiedades de los materiales sensibles al calor: La soldadura fuerte es mucho menos destructiva que la soldadura, lo que la hace perfecta para unir aceros para herramientas endurecidos y otras aleaciones tratadas.

En última instancia, la soldadura fuerte permite la creación de componentes sofisticados que serían poco prácticos o imposibles de producir con otros métodos.

Tabla resumen:

| Aplicación de soldadura fuerte | Ventaja clave | Ejemplos comunes |

|---|---|---|

| Unión de metales diferentes | Une materiales con diferentes puntos de fusión | Cobre a acero inoxidable, carburo a acero |

| Ensamblajes complejos y sellados | La acción capilar asegura uniones a prueba de fugas | Intercambiadores de calor de placas y aletas, placas frías de aluminio |

| Componentes sensibles al calor | Preserva la integridad del material (resistencia, dureza) | Piezas de acero aleado, herramientas de corte PCD/PCBN |

¿Necesita un socio fiable para sus proyectos de soldadura fuerte? KINTEK se especializa en equipos de laboratorio de precisión y consumibles, sirviendo a laboratorios que requieren componentes soldados de alta calidad para aplicaciones exigentes. Nuestra experiencia garantiza uniones fuertes y a prueba de fugas en ensamblajes complejos, perfectos para sus intercambiadores de calor, herramientas de corte y sistemas de vacío. Contáctenos hoy para discutir cómo podemos mejorar su proceso de fabricación.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Por qué soldar con soldadura fuerte en lugar de soldar? Preservar la integridad del material y unir metales diferentes

- ¿La soldadura fuerte requiere calor? Sí, es el catalizador para crear uniones fuertes y permanentes.

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Cuál es la principal ventaja de la soldadura fuerte sobre la soldadura por fusión? Unir metales diferentes con facilidad