En principio, casi cualquier material sólido que pueda soportar un ambiente de vacío puede usarse como sustrato en la Deposición Física de Vapor (PVD) y la pulverización catódica. La selección suele estar dictada por la aplicación final de la pieza recubierta, con ejemplos comunes que incluyen obleas semiconductoras para electrónica, vidrio para óptica y metales para herramientas.

El factor crítico al elegir un sustrato no es su tipo de material específico, sino su capacidad para permanecer estable bajo las condiciones de vacío y temperatura del proceso PVD. Su elección está, en última instancia, guiada por las demandas de su producto final y los límites físicos del entorno de deposición.

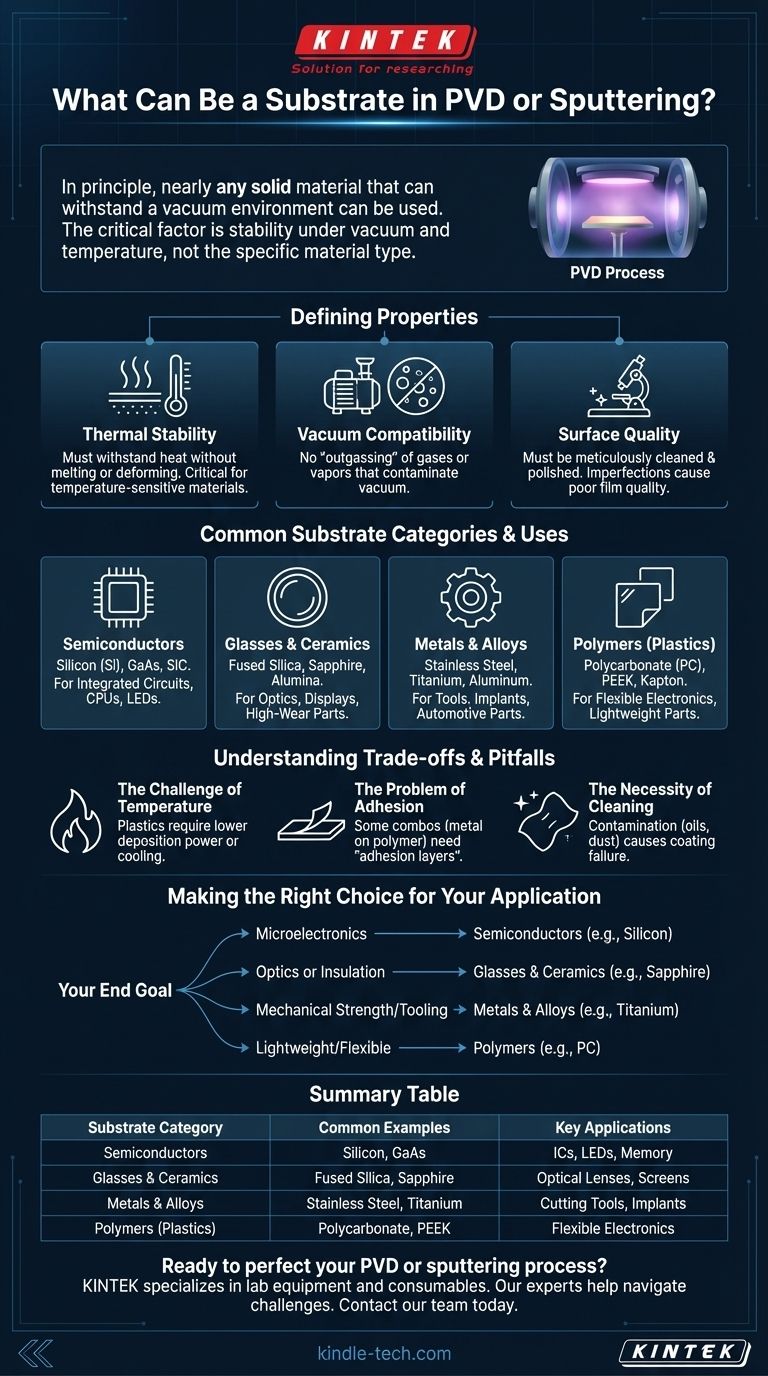

Las propiedades definitorias de un sustrato adecuado

La idoneidad de un material como sustrato depende de algunas propiedades físicas y químicas fundamentales. Ignorarlas puede llevar a deposiciones fallidas, mala calidad de la película y equipo contaminado.

Estabilidad térmica

El proceso PVD, especialmente la pulverización catódica, genera un calor significativo. El sustrato debe ser capaz de soportar estas temperaturas sin fundirse, deformarse o descomponerse.

Por ejemplo, la pulverización catódica de alta potencia sobre un plástico de bajo punto de fusión sería desastrosa. Por eso, los parámetros del proceso a menudo se ajustan para materiales sensibles a la temperatura.

Compatibilidad con el vacío

El PVD ocurre en una cámara de alto vacío. El sustrato no puede liberar gases o vapores —un fenómeno conocido como desgasificación— ya que esto contaminaría el vacío e interferiría con la deposición de la película.

Los materiales porosos como la madera, las cerámicas sin sellar o muchos plásticos blandos son generalmente inadecuados porque atrapan aire y humedad, los cuales liberan bajo vacío.

Calidad de la superficie

La película delgada depositada replicará la superficie sobre la que se cultiva. Una superficie de sustrato rugosa, sucia o defectuosa casi con certeza resultará en una película rugosa, con poca adherencia y defectuosa.

Por lo tanto, los sustratos deben limpiarse meticulosamente y a menudo se pulen hasta obtener un acabado muy liso antes de colocarlos en la cámara de deposición.

Categorías comunes de sustratos y sus usos

Aunque las posibilidades son amplias, la mayoría de los sustratos se dividen en una de las pocas categorías clave, cada una vinculada a industrias y aplicaciones específicas.

Semiconductores

Estos materiales son la base de toda la industria de la microelectrónica. El sustrato no es solo un portador, sino una parte activa del dispositivo final.

- Ejemplos: Silicio (Si), Arseniuro de Galio (GaAs), Carburo de Silicio (SiC)

- Aplicaciones: Circuitos integrados, CPU, chips de memoria, LEDs.

Vidrios y cerámicas

Elegidos por su transparencia óptica, aislamiento eléctrico o extrema dureza y resistencia a la temperatura.

- Ejemplos: Sílice fundida, Vidrio de borosilicato, Zafiro, Alúmina (Al₂O₃)

- Aplicaciones: Lentes y filtros ópticos, pantallas de visualización, placas de circuitos electrónicos, componentes de alto desgaste.

Metales y aleaciones

Se utilizan cuando el producto final requiere resistencia mecánica, durabilidad o conductividad. Los recubrimientos aplicados a menudo mejoran la resistencia al desgaste, reducen la fricción o proporcionan un acabado decorativo.

- Ejemplos: Acero inoxidable, Titanio, Aluminio, Cobre

- Aplicaciones: Herramientas de corte, implantes médicos, piezas de automóviles, herrajes decorativos.

Polímeros (Plásticos)

Recubrir plásticos es posible pero requiere un cuidado especial. Los bajos puntos de fusión y la tendencia a desgasificarse significan que deben usarse procesos de deposición a baja temperatura.

- Ejemplos: Policarbonato (PC), Kapton, PEEK

- Aplicaciones: Electrónica flexible, componentes ópticos ligeros, películas de embalaje metalizadas.

Comprendiendo las compensaciones y los inconvenientes

La selección de un sustrato no está exenta de desafíos. Comprender las limitaciones es clave para un proceso de recubrimiento exitoso.

El desafío de la temperatura

Si debe recubrir un material sensible a la temperatura como un plástico común, está limitado. Necesitará usar una menor potencia de deposición, lo que ralentiza el proceso, y potencialmente agregar enfriamiento del sustrato, lo que complica la configuración de la cámara.

El problema de la adhesión

Una película es tan buena como su unión al sustrato. Algunas combinaciones de materiales tienen una adhesión naturalmente deficiente. Por ejemplo, depositar un metal sobre un polímero puede ser difícil sin usar primero una "capa de adhesión" especial para actuar como pegamento entre el sustrato y la película final.

La necesidad de limpieza

Cualquier contaminación en la superficie del sustrato —como aceites, polvo u óxidos— será un punto de falla para el recubrimiento. La limpieza del sustrato es un proceso crítico de varios pasos que no puede pasarse por alto. Para materiales como las obleas de silicio, esta limpieza se realiza en un entorno de sala limpia.

Tomando la decisión correcta para su aplicación

Su elección de sustrato está determinada enteramente por su objetivo final. El sustrato es la base sobre la cual se construye el rendimiento de su película delgada.

- Si su enfoque principal es la microelectrónica: Su elección es casi siempre una oblea semiconductora, típicamente de silicio.

- Si su enfoque principal es la óptica o el aislamiento: Utilizará vidrio de alta calidad, cuarzo o una cerámica técnica como el zafiro.

- Si su enfoque principal es la resistencia mecánica o las herramientas: Su sustrato será un metal o aleación dura, como acero o titanio.

- Si su enfoque principal son las piezas ligeras o flexibles: Puede usar polímeros, pero debe diseñar su proceso PVD cuidadosamente en torno a sus limitaciones de temperatura y vacío.

En última instancia, el sustrato adecuado es aquel que satisface las necesidades de su aplicación y es compatible con la física del proceso de deposición.

Tabla resumen:

| Categoría de sustrato | Ejemplos comunes | Aplicaciones clave |

|---|---|---|

| Semiconductores | Silicio (Si), Arseniuro de Galio (GaAs) | Circuitos integrados, LEDs, Chips de memoria |

| Vidrios y Cerámicas | Sílice fundida, Zafiro, Alúmina | Lentes ópticas, Pantallas, Placas de circuito |

| Metales y Aleaciones | Acero inoxidable, Titanio, Aluminio | Herramientas de corte, Implantes médicos, Piezas de automóvil |

| Polímeros (Plásticos) | Policarbonato (PC), Kapton, PEEK | Electrónica flexible, Óptica ligera |

¿Listo para perfeccionar su proceso de PVD o pulverización catódica? Seleccionar el sustrato adecuado es fundamental para lograr películas delgadas duraderas y de alta calidad. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles precisos que necesita para una deposición exitosa. Nuestros expertos pueden ayudarle a navegar los desafíos de la estabilidad térmica, la adhesión y la preparación de la superficie. Construyamos la base para su próximo avance: contacte a nuestro equipo hoy para discutir sus requisitos de aplicación específicos.

Guía Visual

Productos relacionados

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Fabricante de piezas personalizadas de PTFE Teflon para palas de materiales químicos en polvo resistentes a ácidos y álcalis

- Sustrato de oblea de vidrio de ventana óptica, lente de ventana de sustrato CaF2

- Horno Continuo de Grafización al Vacío de Grafito

La gente también pregunta

- ¿Qué es el moldeo por prensado en caliente? Logre densidad superior y formas complejas con calor y presión

- ¿Cuál es la ventaja de usar el conformado por prensado en caliente? Lograr piezas más resistentes y complejas

- ¿Cómo funciona el prensado en caliente? Logre la máxima densidad para materiales avanzados

- ¿Cuáles son las ventajas y desventajas del estampado en caliente? Desbloqueando una resistencia ultra alta para piezas de automoción

- ¿Cuáles son las ventajas y desventajas del prensado en caliente? Elija el proceso de pulvimetalurgia adecuado