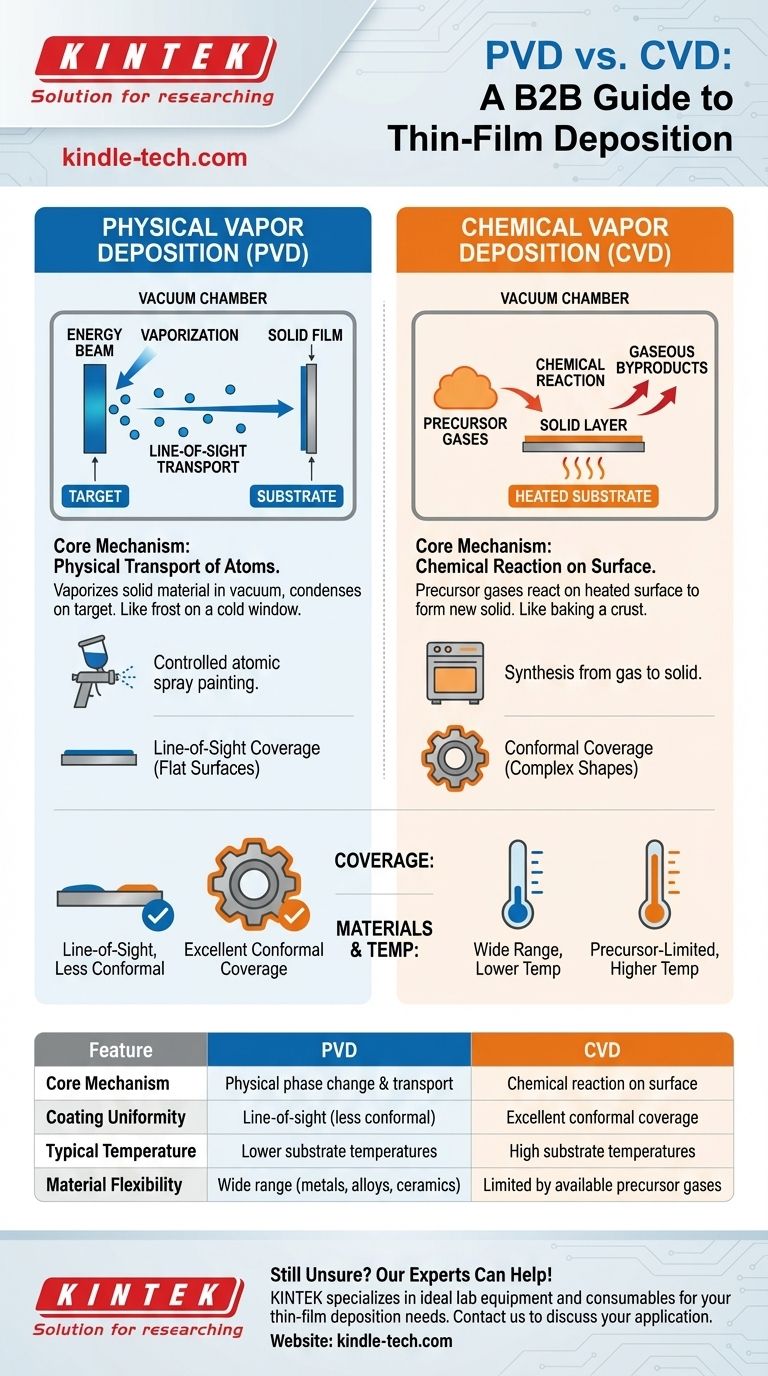

En esencia, la deposición física de vapor (PVD) y la deposición química de vapor (CVD) son dos métodos distintos para aplicar películas delgadas de alto rendimiento a una superficie. La PVD es un proceso físico en el que un material sólido se vaporiza en el vacío y se condensa sobre un objetivo, de forma muy parecida a como el vapor de agua forma escarcha en una ventana fría. Por el contrario, la CVD es un proceso químico en el que se introducen gases precursores en una cámara y reaccionan sobre una superficie calentada para formar una capa sólida completamente nueva, dejando subproductos gaseosos.

La diferencia fundamental radica en cómo el material de recubrimiento llega y se forma en la superficie. La PVD transporta físicamente los átomos de una fuente al sustrato, mientras que la CVD utiliza reacciones químicas de gases precursores para hacer crecer una nueva capa directamente sobre el propio sustrato.

El mecanismo central: físico vs. químico

Para comprender realmente qué proceso utilizar, debe comprender sus diferencias fundamentales en el funcionamiento. El nombre de cada proceso es la pista más importante.

Cómo funciona la PVD: una transferencia en línea de visión

La deposición física de vapor es fundamentalmente un proceso de cambio de fase. Mueve material de una fuente sólida a una película sólida en su pieza.

El proceso implica colocar un material fuente sólido (el "objetivo") y el componente a recubrir (el "sustrato") en una cámara de vacío. Una fuente de alta energía, como un haz de electrones o un bombardeo de iones, vaporiza los átomos del objetivo. Estos átomos vaporizados viajan en línea recta a través del vacío y se condensan en el sustrato, formando una película delgada y sólida.

Piense en ello como una forma altamente controlada de pintura en aerosol a nivel atómico. La "pintura" (átomos vaporizados) solo recubre las superficies que puede ver desde la fuente.

Cómo funciona la CVD: construcción de una capa a partir de gas

La deposición química de vapor es un proceso de síntesis. No solo mueve material; crea un nuevo material sólido en la superficie del sustrato a través de una reacción química.

En este método, uno o más gases precursores volátiles se introducen en una cámara de vacío que contiene el sustrato calentado. El calor proporciona la energía necesaria para desencadenar una reacción química o la descomposición de los gases directamente sobre la superficie caliente. Esta reacción forma el recubrimiento sólido deseado y produce subproductos gaseosos, que luego se bombean fuera de la cámara.

Esto es más análogo a hornear una corteza en un trozo de pan. Los ingredientes (gases) rodean toda la pieza, y la corteza (recubrimiento) se forma en todas partes donde la superficie está lo suficientemente caliente.

Comprender las ventajas y desventajas

La elección entre PVD y CVD no se trata de cuál es "mejor", sino de cuál es más adecuada para un resultado específico. El mecanismo central de cada proceso crea ventajas y desventajas distintas.

Cobertura conforme: la ventaja de la CVD

Debido a que los gases precursores en la CVD pueden fluir y rodear un componente, el recubrimiento resultante es altamente conforme. Esto significa que puede recubrir uniformemente formas complejas y tridimensionales, incluidas superficies internas y geometrías intrincadas.

Deposición en línea de visión: la realidad de la PVD

La PVD es un proceso de línea de visión. El material vaporizado viaja en línea recta, lo que significa que tiene dificultades para recubrir socavados, esquinas afiladas o canales internos sin una rotación compleja de la pieza. Esto lo hace ideal para recubrir superficies más planas.

Restricciones de material y temperatura

Los procesos de CVD se limitan a materiales para los que existen gases precursores adecuados, estables y volátiles. También suele requerir temperaturas de sustrato muy altas para impulsar las reacciones químicas, lo que puede dañar materiales sensibles.

La PVD, por otro lado, puede depositar una amplia gama de materiales, incluidos metales puros, aleaciones y cerámicas, que no tienen precursores gaseosos. Si bien la fuente está muy caliente, el sustrato a menudo se puede mantener a una temperatura más baja que en los procesos de CVD tradicionales.

Tomar la decisión correcta para su aplicación

Seleccionar la técnica de deposición correcta requiere alinear las capacidades del proceso con su objetivo de ingeniería principal.

- Si su objetivo principal es recubrir una forma 3D compleja de manera uniforme: la CVD es la opción superior debido a su excelente cobertura conforme.

- Si su objetivo principal es depositar un metal puro, una aleación o una cerámica dura sobre una superficie relativamente plana: la PVD ofrece un excelente control y flexibilidad de materiales.

- Si su objetivo principal es recubrir un material sensible a la temperatura: se debe investigar un proceso de PVD de baja temperatura o una variante especializada como la CVD asistida por plasma (PECVD).

Comprender la diferencia fundamental entre estas dos potentes técnicas —transporte físico versus reacción química— es el primer paso para seleccionar el proceso óptimo para su objetivo de ingeniería específico.

Tabla resumen:

| Característica | Deposición física de vapor (PVD) | Deposición química de vapor (CVD) |

|---|---|---|

| Mecanismo central | Cambio de fase física y transporte | Reacción química en la superficie |

| Uniformidad del recubrimiento | Línea de visión (menos conforme) | Excelente cobertura conforme |

| Temperatura típica | Temperaturas de sustrato más bajas | Temperaturas de sustrato altas |

| Flexibilidad de materiales | Amplia gama (metales, aleaciones, cerámicas) | Limitado por los gases precursores disponibles |

¿Todavía no está seguro de si la PVD o la CVD son adecuadas para su proyecto? Nuestros expertos de KINTEK pueden ayudarle a navegar por estas complejas decisiones. Nos especializamos en proporcionar el equipo de laboratorio y los consumibles ideales para sus necesidades específicas de deposición de película delgada. Contacte a nuestro equipo hoy para discutir su aplicación y descubrir cómo nuestras soluciones pueden mejorar las capacidades y la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Por qué es crítico el control del caudal del gas portador de argón (Ar) en la deposición química de vapor de carburo de tantalio?

- ¿Cuál es el método de deposición química de vapor para los CNT? Una guía para la síntesis controlada y escalable de nanotubos

- ¿Por qué se utiliza argón en el proceso de pulverización catódica? El equilibrio perfecto entre física y economía

- ¿Qué es la CVD en electrónica? Una guía para la fabricación de películas delgadas de alto rendimiento

- ¿Qué es el proceso de deposición química de vapor en semiconductores? Construyendo las capas microscópicas de los chips modernos

- ¿Qué papel único juega un sistema i-CVD en la modificación de estructuras 3D? Lograr una súper anfifobia de precisión

- ¿Cuál es el mecanismo del grafeno CVD? Dominando el proceso para películas de gran área y alta calidad

- ¿Cuánta energía se requiere para la pirólisis de metano? El costo real de la producción de hidrógeno limpio