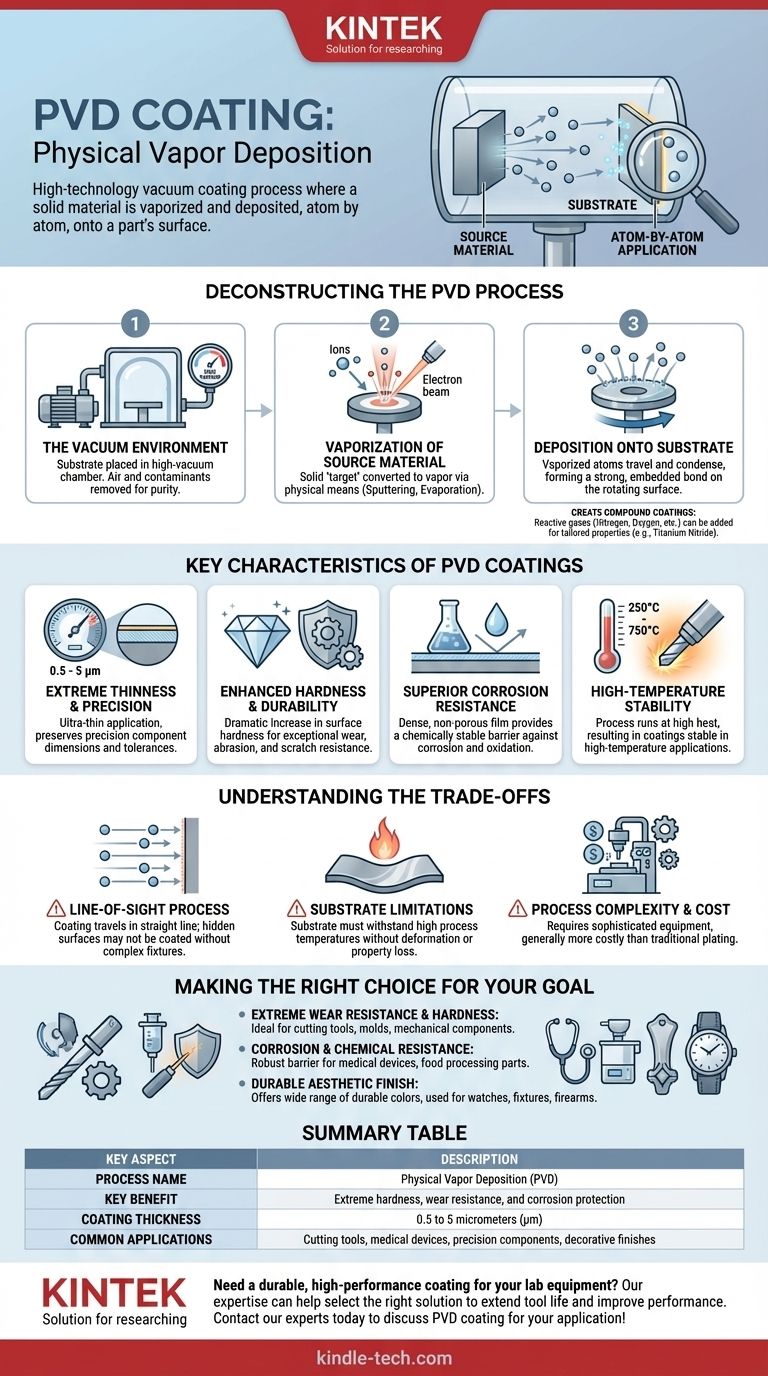

En resumen, PVD significa Deposición Física de Vapor (Physical Vapor Deposition). Es un proceso de recubrimiento al vacío de alta tecnología donde un material sólido se vaporiza en una cámara de vacío y se deposita, átomo por átomo, sobre la superficie de una pieza. Este proceso forma un recubrimiento extremadamente delgado, duro y duradero que mejora drásticamente las propiedades físicas de la pieza.

El concepto central de PVD es simple: tomar un material sólido, convertirlo en gas y luego hacer que se condense de nuevo en una película sólida sobre un objeto objetivo. Esta aplicación átomo por átomo crea una capa que está fundamentalmente unida a la superficie, proporcionando una dureza superior, resistencia al desgaste y protección contra la corrosión.

Deconstruyendo el Proceso PVD

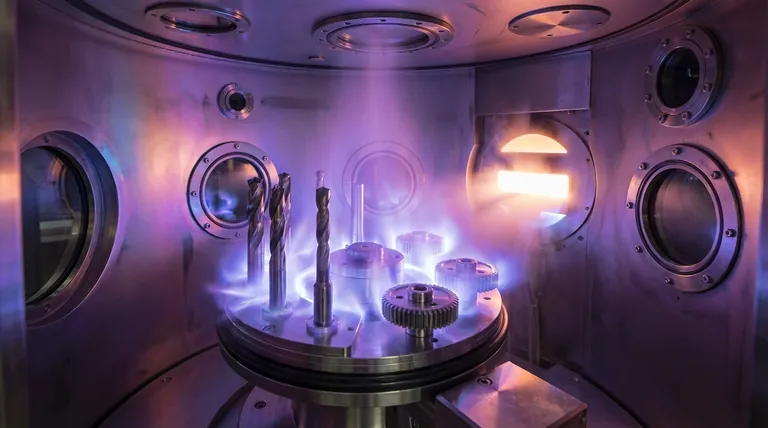

Para comprender verdaderamente la Deposición Física de Vapor, es mejor desglosarla en sus etapas esenciales. Todo el proceso tiene lugar dentro de una cámara sellada de alto vacío para garantizar la pureza y la calidad del recubrimiento final.

El Entorno de Vacío

Primero, las piezas a recubrir (conocidas como el sustrato) se colocan dentro de la cámara. Todo el aire se bombea para crear un ambiente de alto vacío. Este paso es crítico porque elimina cualquier partícula o contaminante que pueda interferir con el proceso de recubrimiento.

Vaporización del Material Fuente

A continuación, el material de recubrimiento (el objetivo) se convierte de sólido a vapor. Esta es la parte "Física" del nombre, ya que utiliza medios físicos en lugar de una reacción química.

Los métodos comunes incluyen la pulverización catódica, donde el objetivo es bombardeado con iones de alta energía, o la evaporación, donde el objetivo se calienta hasta que sus átomos se evaporan en la cámara.

Deposición sobre el Sustrato

Los átomos vaporizados viajan a través de la cámara de vacío y se condensan sobre el sustrato más frío. Debido a que esto ocurre a un alto nivel de energía, los átomos se incrustan en la superficie de la pieza, formando un enlace increíblemente fuerte.

Las piezas a menudo se giran cuidadosamente durante esta etapa para asegurar que el recubrimiento se aplique uniformemente en todas las superficies necesarias.

Creación de Recubrimientos Compuestos

Para crear propiedades de recubrimiento específicas, se pueden introducir gases reactivos como nitrógeno, oxígeno o acetileno en la cámara. Estos gases reaccionan con el vapor metálico para formar películas compuestas (como nitruro de titanio), adaptando las características finales del recubrimiento.

Características Clave de los Recubrimientos PVD

El PVD se elige por su capacidad para impartir mejoras significativas de rendimiento a una superficie. Estas mejoras son un resultado directo de las características únicas del proceso.

Extrema Delgadez y Precisión

Los recubrimientos PVD son notablemente delgados, típicamente entre 0.5 y 5 micrómetros (μm). Esto significa que se pueden aplicar a componentes de precisión sin afectar sus dimensiones o tolerancias.

Dureza y Durabilidad Mejoradas

El principal beneficio del PVD es un aumento drástico en la dureza de la superficie. Esto crea una resistencia excepcional al desgaste, la abrasión y los arañazos, extendiendo significativamente la vida útil de herramientas y componentes.

Resistencia Superior a la Corrosión y Química

La película depositada es densa y no porosa, creando una barrera químicamente estable. Esto protege el sustrato subyacente de la corrosión, la oxidación y el ataque químico.

Estabilidad a Altas Temperaturas

El proceso en sí funciona a altas temperaturas (de 250°C a 750°C), lo que resulta en un recubrimiento que permanece estable y funciona bien en aplicaciones de alta temperatura, como herramientas de corte.

Comprendiendo las Ventajas y Desventajas

Aunque potente, el PVD no es una solución universal. Comprender sus limitaciones es clave para usarlo de manera efectiva.

Un Proceso de "Línea de Visión"

El material de recubrimiento vaporizado viaja en línea recta. Esto significa que si una superficie está oculta o bloqueada, no será recubierta. Esta limitación requiere accesorios y rotación complejos para cubrir formas intrincadas y dificulta el recubrimiento de canales internos.

Limitaciones del Material del Sustrato

Las altas temperaturas requeridas durante el proceso PVD pueden ser perjudiciales para ciertos materiales. Los sustratos deben ser capaces de soportar estas temperaturas sin deformarse, fundirse o perder sus propiedades principales.

Complejidad y Costo del Proceso

El PVD requiere equipos sofisticados y costosos, incluyendo cámaras de vacío y fuentes de alta energía. Esto lo convierte en un proceso más costoso en comparación con los métodos de recubrimiento tradicionales, típicamente reservado para aplicaciones de alto rendimiento donde sus beneficios justifican la inversión.

Tomando la Decisión Correcta para su Objetivo

La selección de PVD depende enteramente del rendimiento que necesite lograr.

- Si su enfoque principal es la resistencia extrema al desgaste y la dureza: PVD es una opción líder en la industria para herramientas de corte, moldes y componentes mecánicos que tienen un uso intensivo.

- Si su enfoque principal es la resistencia a la corrosión y química: PVD proporciona una barrera robusta e inerte ideal para dispositivos médicos, equipos de procesamiento de alimentos y piezas expuestas a entornos hostiles.

- Si su enfoque principal es un acabado estético duradero: PVD ofrece una amplia gama de colores con un acabado que es mucho más duradero que la pintura o el recubrimiento tradicional, a menudo utilizado para relojes, accesorios y armas de fuego.

En última instancia, la Deposición Física de Vapor es una herramienta de ingeniería precisa utilizada para construir una superficie mejor, átomo por átomo.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Nombre del Proceso | Deposición Física de Vapor (PVD) |

| Beneficio Clave | Dureza extrema, resistencia al desgaste y protección contra la corrosión |

| Espesor del Recubrimiento | 0.5 a 5 micrómetros (µm) |

| Aplicaciones Comunes | Herramientas de corte, dispositivos médicos, componentes de precisión, acabados decorativos |

¿Necesita un recubrimiento duradero y de alto rendimiento para su equipo o componentes de laboratorio?

En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio avanzados. Nuestra experiencia en tecnologías de mejora de superficies puede ayudarle a seleccionar la solución de recubrimiento adecuada para prolongar la vida útil y mejorar el rendimiento de sus herramientas y piezas críticas.

¡Contacte a nuestros expertos hoy mismo para discutir cómo el recubrimiento PVD puede beneficiar su aplicación específica!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma