En ciencia de materiales, PVD significa Deposición Física de Vapor (Physical Vapor Deposition). Es una familia de técnicas de deposición al vacío utilizadas para producir películas delgadas y recubrimientos. La evaporación térmica no es solo un ejemplo de un proceso PVD; es uno de los métodos más fundamentales y ampliamente utilizados dentro de esta categoría. En este proceso, un material fuente se calienta en alto vacío hasta que se evapora, y el vapor resultante viaja y se condensa sobre un sustrato más frío para formar una película sólida.

La Deposición Física de Vapor (PVD) describe cualquier proceso en el que un material se transforma físicamente en un vapor, se transporta a través de un vacío y se condensa sobre una superficie como una película delgada. La evaporación térmica es un método PVD clásico porque logra esta fase de vaporización utilizando solo calor, sin reacciones químicas.

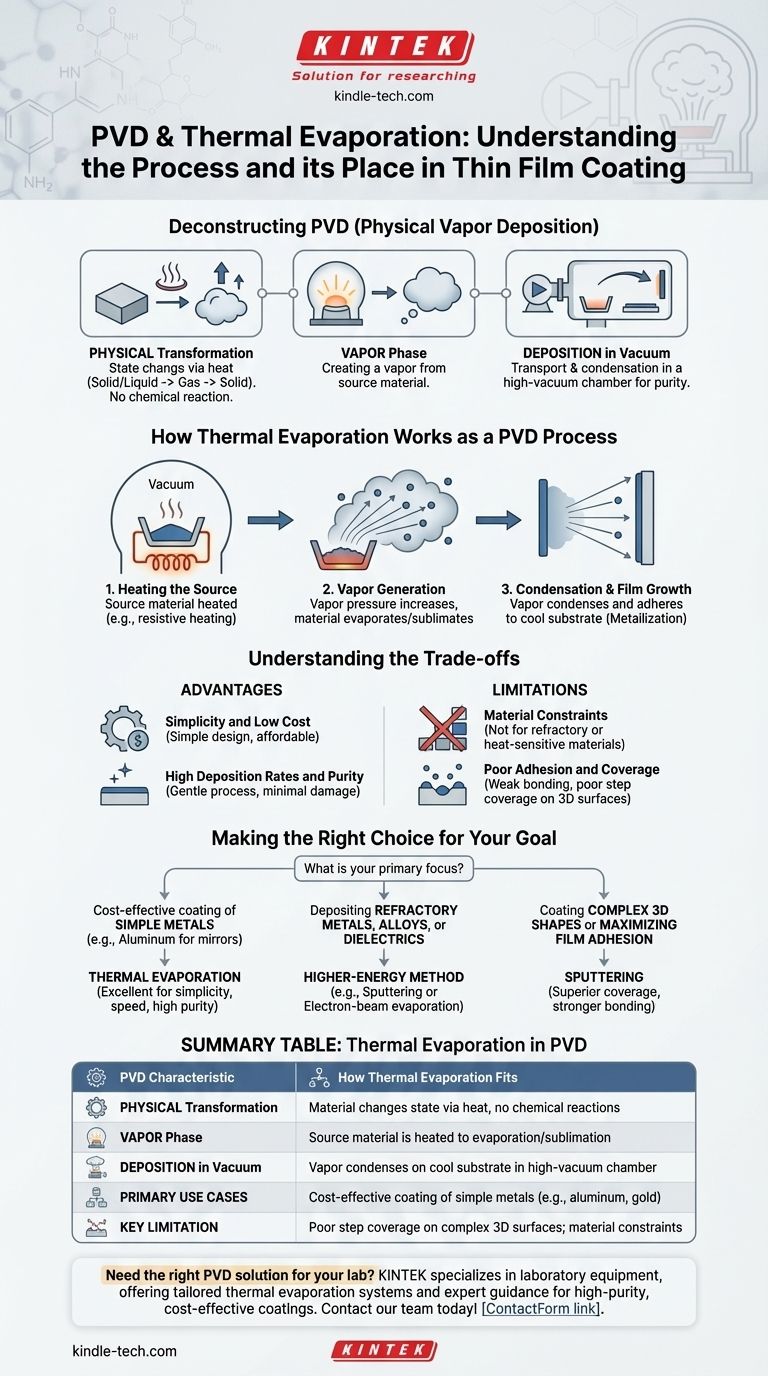

Deconstruyendo la Deposición Física de Vapor (PVD)

Para comprender el lugar de la evaporación térmica, primero debe entender los principios básicos de la PVD. El nombre en sí mismo desglosa el proceso en sus componentes esenciales.

La Transformación "Física"

La característica definitoria de cualquier proceso PVD es que la transferencia de material es puramente física. El material fuente cambia su estado de sólido o líquido a gas (vapor) y luego de nuevo a sólido, sin sufrir una reacción química.

Esto contrasta con la Deposición Química de Vapor (CVD), donde los gases precursores reaccionan en la superficie del sustrato para formar la película.

La Fase de "Vapor"

Todos los métodos PVD implican la creación de un vapor a partir del material fuente. El mecanismo específico para crear este vapor es lo que distingue a las diferentes técnicas PVD entre sí.

En la evaporación térmica, esto se logra calentando el material. En otros métodos, como la pulverización catódica (sputtering), se logra bombardeando la fuente con iones energéticos.

La "Deposición" en Vacío

Todo el proceso —vaporización, transporte y deposición— ocurre dentro de una cámara de alto vacío. El vacío es crítico por dos razones principales.

Primero, elimina los gases atmosféricos que podrían reaccionar y contaminar el vapor, asegurando la pureza de la película final. Segundo, crea un camino claro y de baja presión para que el vapor viaje desde la fuente hasta el sustrato sin colisionar con otras moléculas.

Cómo Funciona la Evaporación Térmica como Proceso PVD

La evaporación térmica encarna perfectamente los principios de PVD. Es un proceso de línea de visión donde los átomos evaporados viajan en línea recta desde la fuente hasta el sustrato.

Paso 1: Calentamiento del Material Fuente

El proceso comienza colocando el material fuente, a menudo en forma de pellets o alambre, en un crisol o sobre un elemento resistivo (a menudo llamado "barco" o "bote").

Esta fuente se calienta dentro de la cámara de vacío. Los métodos de calentamiento comunes incluyen el calentamiento resistivo (pasando una corriente a través del barco), el calentamiento por haz de electrones o el calentamiento por láser.

Paso 2: Generación de Vapor

A medida que la temperatura del material aumenta, su presión de vapor se incrementa. Una vez que alcanza una temperatura suficientemente alta, el material se evapora (si se funde primero) o se sublima (si pasa directamente de sólido a gas).

Esto genera una nube de vapor dentro de la cámara. La baja presión del vacío permite que el vapor se expanda lejos de la fuente.

Paso 3: Condensación y Crecimiento de la Película

El vapor viaja a través de la cámara y finalmente golpea el sustrato, que se mantiene intencionalmente a una temperatura mucho más baja.

Al entrar en contacto con la superficie fría, el vapor se enfría rápidamente, se condensa y se adhiere al sustrato, formando una película delgada y sólida. Este proceso a veces se denomina metalización, especialmente cuando se depositan metales como el aluminio o el oro.

Comprendiendo las Ventajas y Desventajas

Aunque es sencillo, la evaporación térmica tiene ventajas y limitaciones distintas en comparación con otros métodos PVD.

Ventaja: Simplicidad y Bajo Costo

Los sistemas de evaporación térmica son generalmente más simples en diseño y menos costosos de operar que otros sistemas PVD, como los de pulverización catódica. Esto lo convierte en una técnica altamente accesible para muchas aplicaciones.

Ventaja: Altas Tasas de Deposición y Pureza

Para muchos materiales comunes, la evaporación térmica puede lograr altas tasas de deposición. Debido a que el proceso es "suave" e implica partículas de baja energía (alrededor de 0.1 eV), causa un daño mínimo al sustrato y puede producir películas de muy alta pureza.

Limitación: Restricciones de Material

La limitación principal es que el proceso solo funciona para materiales que pueden evaporarse a temperaturas que son prácticas de lograr en un sistema de vacío. Los materiales con puntos de fusión extremadamente altos (metales refractarios) o compuestos que se descomponen al calentarse no son candidatos adecuados.

Limitación: Poca Adhesión y Cobertura

La baja energía cinética de las partículas evaporadas puede resultar en una adhesión de la película más débil en comparación con procesos de mayor energía como la pulverización catódica. También le cuesta recubrir uniformemente superficies complejas y tridimensionales, un problema conocido como poca cobertura de escalón.

Tomando la Decisión Correcta para su Objetivo

Seleccionar el método de deposición correcto requiere hacer coincidir las características del proceso con las necesidades de su aplicación.

- Si su enfoque principal es el recubrimiento rentable de metales simples (como aluminio para espejos): La evaporación térmica es una excelente opción debido a su simplicidad, velocidad y alta pureza del material.

- Si su enfoque principal es la deposición de metales refractarios, aleaciones o dieléctricos: A menudo se requiere un método de mayor energía como la pulverización catódica o la evaporación por haz de electrones.

- Si su enfoque principal es el recubrimiento de formas 3D complejas o la maximización de la adhesión de la película: La pulverización catódica es generalmente superior, ya que sus partículas más energéticas proporcionan una mejor cobertura de la superficie y una unión más fuerte.

En última instancia, reconocer que la evaporación térmica es una técnica PVD fundamental le permite comprender sus puntos fuertes específicos y seleccionarla cuando sus capacidades se alinean con los objetivos de su proyecto.

Tabla Resumen:

| Característica PVD | Cómo encaja la Evaporación Térmica |

|---|---|

| Transformación Física | El material cambia de estado por calor, sin reacciones químicas |

| Fase de Vapor | El material fuente se calienta hasta la evaporación/sublimación |

| Deposición en Vacío | El vapor se condensa en un sustrato frío en una cámara de alto vacío |

| Casos de Uso Principales | Recubrimiento rentable de metales simples (ej., aluminio, oro) |

| Limitación Clave | Poca cobertura de escalón en superficies 3D complejas; restricciones de material |

¿Necesita la solución PVD adecuada para los requisitos de recubrimiento de películas delgadas de su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, ofreciendo sistemas de evaporación térmica personalizados y orientación experta para ayudarle a lograr recubrimientos de alta pureza y rentables. Contacte a nuestro equipo hoy para discutir su aplicación específica y descubrir cómo nuestra experiencia en PVD puede mejorar su proceso de investigación o producción.

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Qué es la deposición de película delgada por técnica de evaporación térmica? Una guía para PVD simple y rentable

- ¿Qué es la evaporación térmica? Una guía sencilla para la deposición de película delgada

- ¿Cuál es la diferencia entre la pulverización catódica y la evaporación térmica? Elija el método PVD adecuado para su película delgada

- ¿Qué es la evaporación térmica? Una guía para un recubrimiento de película delgada simple y rentable

- ¿Qué es la evaporación térmica al vacío? Una guía para la deposición de películas delgadas de alta pureza