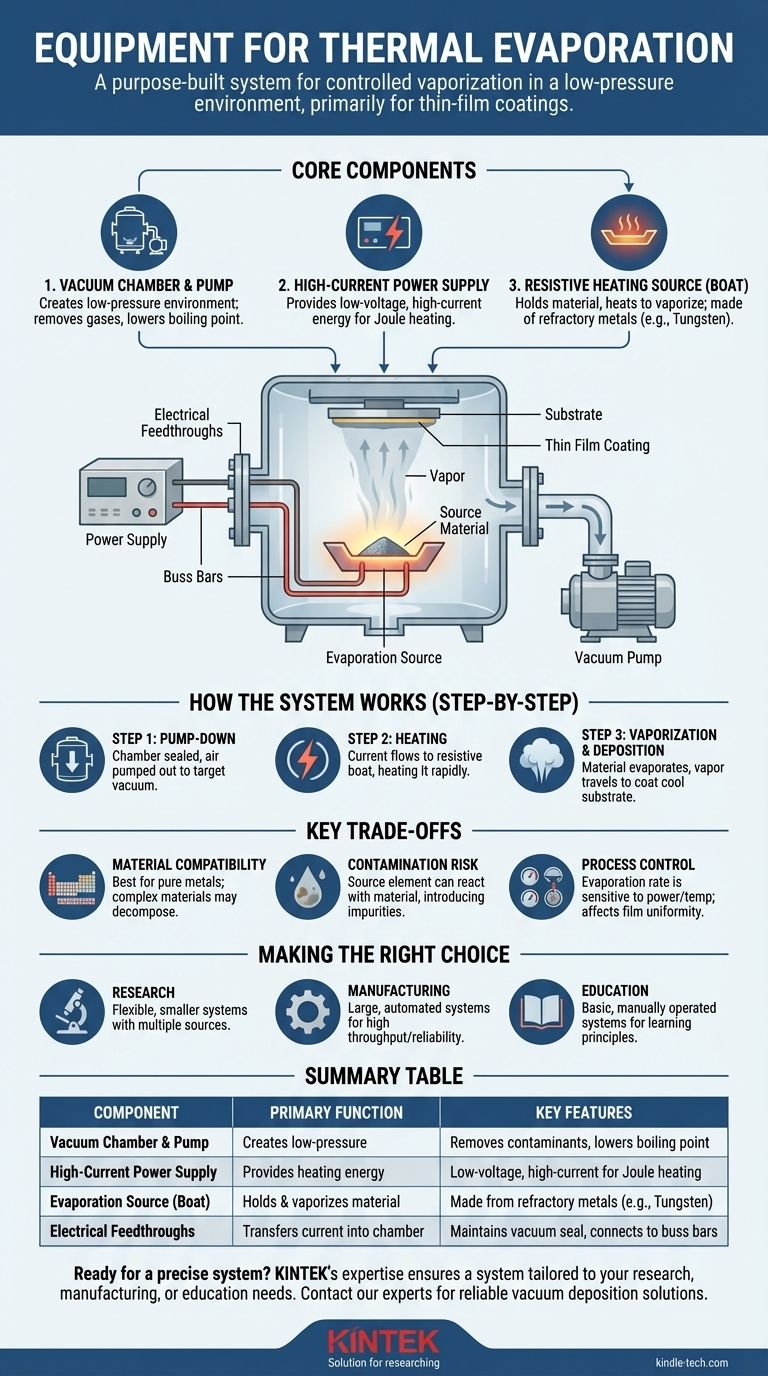

En un contexto técnico, el equipo para la evaporación es un sistema construido con un propósito específico y centrado en tres componentes clave: una cámara de vacío, una fuente de alimentación de alta corriente y una fuente de calentamiento resistiva. Esta configuración está diseñada para calentar un material hasta que se convierte en vapor dentro de un entorno controlado y de baja presión, un proceso que se utiliza más comúnmente para crear recubrimientos de películas delgadas.

El equipo esencial para la evaporación funciona como un sistema unificado. Utiliza un vacío para reducir el punto de ebullición de un material y eliminar contaminantes, mientras que una fuente eléctrica calienta un contenedor, a menudo llamado "barco" (boat), para vaporizar el material para su deposición.

Los componentes centrales de un sistema de evaporación térmica

La evaporación térmica no se trata solo de calor; se trata de aplicar ese calor en un entorno altamente controlado. Cada componente tiene un papel específico para lograr este control.

La cámara de vacío y el sistema de bombeo

Todo el proceso tiene lugar dentro de una cámara de vacío sellada. El vacío es fundamental por dos razones.

Primero, elimina los gases atmosféricos como el oxígeno y el vapor de agua, que de otro modo podrían contaminar o reaccionar con el material fuente caliente y la película resultante.

Segundo, reduce drásticamente la presión. Esto permite que los materiales se vaporicen a una temperatura mucho más baja de lo que lo harían a presión atmosférica normal. También permite que los átomos vaporizados viajen en línea recta hasta su objetivo sin colisionar con las moléculas de aire.

La fuente de alimentación

Una fuente de alimentación de evaporación es una unidad especializada que proporciona electricidad de bajo voltaje y alta corriente.

Esta energía eléctrica no es para alimentar la cámara en sí, sino para calentar directamente la fuente de evaporación a través de un principio llamado calentamiento por efecto Joule. La alta corriente es lo que genera el calor intenso necesario para la vaporización.

La fuente de evaporación (el "barco")

La fuente es el elemento que contiene el material a evaporar y genera el calor. Suele ser un pequeño barco, cesta o filamento hecho de un material altamente resistivo.

Estas fuentes suelen estar hechas de metales refractarios como tungsteno, molibdeno o tantalio. Estos materiales se eligen porque tienen puntos de fusión extremadamente altos y no se evaporarán a las temperaturas necesarias para vaporizar el material fuente.

Pasacables eléctricos y barras colectoras (Buss Bars)

Para llevar la alta corriente desde la fuente de alimentación (fuera de la cámara) hasta la fuente de evaporación (dentro del vacío), se necesita hardware especializado.

Los pasacables eléctricos (feedthroughs) son conectores sellados que permiten que la corriente eléctrica atraviese la pared de la cámara sin crear una fuga de vacío. Estos se conectan a las barras colectoras internas (buss bars), que son varillas de metal gruesas y altamente conductoras que transportan la corriente a la fuente resistiva con una pérdida mínima de energía.

Cómo funciona el sistema en la práctica

Comprender los componentes es clave, pero ver cómo funcionan en secuencia revela la imagen completa del proceso.

Paso 1: Despresurización (Pump-Down)

Primero, el material fuente se coloca en el barco y el objetivo a recubrir (el sustrato) se coloca en la cámara. Luego, la cámara se sella y se despresuriza hasta alcanzar una presión objetivo utilizando un sistema de bomba de vacío.

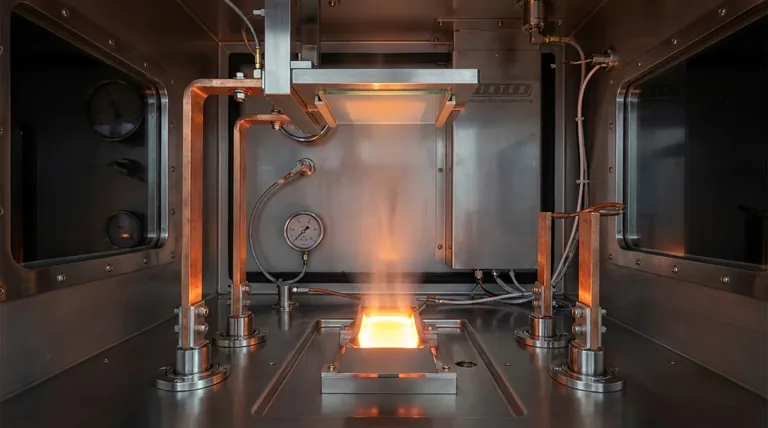

Paso 2: Calentamiento

Una vez alcanzado el nivel de vacío deseado, se enciende la fuente de alimentación. La corriente fluye desde los pasacables, a través de las barras colectoras y hacia el barco resistivo. La alta resistencia del barco hace que se caliente rápidamente, a menudo brillando al rojo vivo.

Paso 3: Vaporización y deposición

A medida que el barco se calienta, transfiere esa energía térmica al material fuente que contiene. La temperatura del material aumenta hasta que comienza a evaporarse, liberando un chorro de vapor. Este vapor viaja en una trayectoria de línea de visión directa hasta que recubre el sustrato más frío, condensándose nuevamente en un sólido para formar una película delgada.

Comprender las compensaciones clave

Aunque es potente, la evaporación térmica no es una solución universal. El éxito depende de comprender sus limitaciones.

Compatibilidad del material

Este método funciona mejor para metales puros y algunos compuestos simples que se vaporizan sin descomponerse. Las aleaciones complejas o ciertos compuestos químicos pueden descomponerse cuando se calientan, lo que significa que el vapor y la película resultantes tendrán una composición química diferente a la del material de partida.

Riesgo de contaminación

El elemento fuente caliente a veces puede reaccionar con el material fuente, introduciendo impurezas en la película. Elegir el material de barco adecuado para el material que se está evaporando es fundamental para garantizar un producto final puro.

Control del proceso

Controlar el espesor y la uniformidad de la película depositada requiere una gestión cuidadosa de la tasa de evaporación. Esta tasa es muy sensible a la potencia de entrada y la temperatura, lo que puede hacer que lograr resultados perfectamente repetibles sea un desafío sin equipo de monitoreo sofisticado.

Tomar la decisión correcta para su objetivo

La configuración de equipo específica que necesita depende totalmente de su objetivo.

- Si su enfoque principal es la investigación fundamental: Un sistema flexible y más pequeño con múltiples opciones de fuente y buena instrumentación es ideal para experimentar con diferentes materiales y procesos.

- Si su enfoque principal es la fabricación de gran volumen: Necesita un sistema grande y altamente automatizado optimizado para la fiabilidad, el rendimiento y la deposición de un único material bien caracterizado.

- Si su enfoque principal es el aprendizaje educativo: Un sistema básico operado manualmente es a menudo la mejor opción para demostrar claramente los principios fundamentales de la tecnología de vacío y la transición de fase.

En última instancia, comprender cómo funcionan estos componentes como un sistema integrado es la clave para dominar el proceso de evaporación para cualquier aplicación.

Tabla de resumen:

| Componente | Función principal | Características clave |

|---|---|---|

| Cámara de vacío y bomba | Crea un entorno de baja presión | Elimina contaminantes, reduce el punto de ebullición |

| Fuente de alimentación de alta corriente | Proporciona energía de calentamiento | Bajo voltaje, alta corriente para calentamiento por efecto Joule |

| Fuente de evaporación (Barco) | Contiene y vaporiza el material | Hecho de metales refractarios (ej. Tungsteno) |

| Pasacables eléctricos | Transfiere corriente a la cámara | Mantiene el sello de vacío, se conecta a las barras colectoras |

¿Listo para integrar un sistema de evaporación térmica de precisión en su laboratorio? Ya sea que su enfoque sea la investigación, la fabricación o la educación, la experiencia de KINTEK en equipos de laboratorio garantiza que obtenga un sistema adaptado a sus necesidades específicas. Nos especializamos en proporcionar soluciones de deposición al vacío fiables que mejoran sus procesos de recubrimiento de películas delgadas. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar los objetivos de su laboratorio con el equipo y los consumibles adecuados.

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Juego de barcos de evaporación de cerámica Crisol de alúmina para uso en laboratorio

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿De qué material está hecho el barco (soporte) de uso común en la evaporación térmica? Elegir el material adecuado para la deposición de alta pureza

- ¿Para qué se utiliza la evaporación térmica para depositar? Una guía de metales, compuestos y aplicaciones clave

- ¿Qué es la evaporación térmica? Una guía sencilla para la deposición de película delgada

- ¿Cuál es la diferencia entre la pulverización catódica y la evaporación térmica? Elija el método PVD adecuado para su película delgada

- ¿Qué es la evaporación térmica al vacío? Una guía para la deposición de películas delgadas de alta pureza