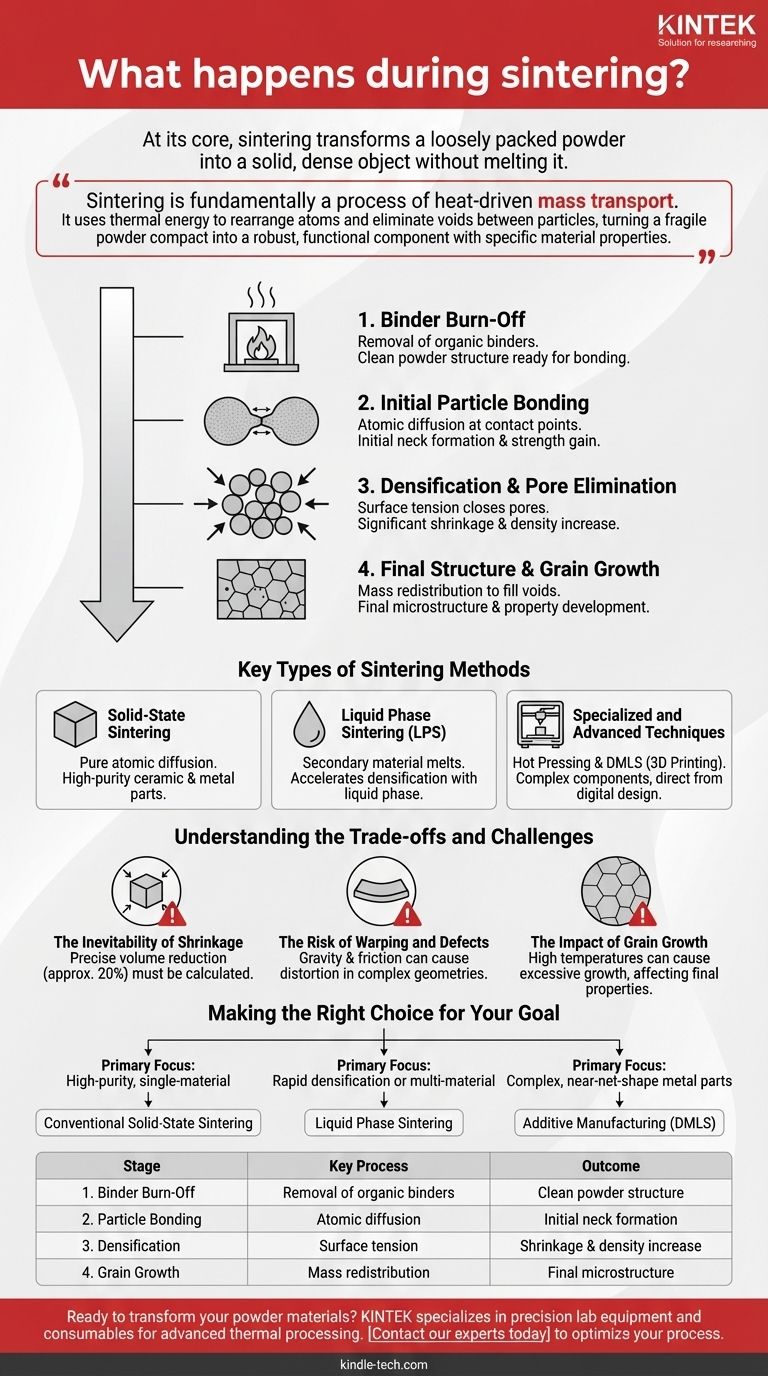

En esencia, la sinterización transforma un polvo suelto en un objeto sólido y denso sin fundirlo. El proceso implica calentar un polvo compactado, conocido como "cuerpo verde", a una temperatura alta por debajo de su punto de fusión. A esta temperatura, las partículas individuales comienzan a fusionarse mediante difusión atómica, eliminando los espacios vacíos (poros) entre ellas y haciendo que toda la pieza se contraiga y aumente su densidad.

La sinterización es fundamentalmente un proceso de transporte de masa impulsado por el calor. Utiliza energía térmica para reorganizar los átomos y eliminar los huecos entre las partículas, convirtiendo un compacto de polvo frágil en un componente robusto y funcional con propiedades materiales específicas.

El proceso de sinterización: un desglose paso a paso

La sinterización no es un evento único, sino una secuencia de etapas cuidadosamente controladas. Cada etapa desempeña un papel fundamental en la transformación del polvo inicial en una pieza final sólida.

Etapa 1: Eliminación del aglutinante

Antes de que pueda comenzar la unión a alta temperatura, se deben eliminar los aglutinantes orgánicos residuales utilizados para mantener el polvo en su forma inicial. El componente se calienta lentamente en un horno para permitir que estos aglutinantes se evaporen o se quemen de forma segura sin dañar la pieza.

Etapa 2: Unión inicial de partículas

A medida que aumenta la temperatura, los átomos en los puntos de contacto entre las partículas de polvo se vuelven más móviles. Este movimiento atómico, conocido como unión por difusión, crea pequeños "cuellos" entre partículas adyacentes, uniéndolas eficazmente. La pieza comienza a ganar fuerza durante esta fusión inicial.

Etapa 3: Densificación y eliminación de poros

El principal motor de la sinterización es la tensión superficial, que trabaja para minimizar la gran superficie de los poros individuales. A medida que los cuellos entre las partículas crecen, acercan los centros de las partículas. Esta acción colectiva cierra sistemáticamente los canales de los poros, reduciendo la porosidad general y aumentando significativamente la densidad de la pieza.

Etapa 4: Estructura final y crecimiento de grano

En la etapa final, la masa se redistribuye para eliminar los últimos poros aislados restantes. Los átomos migran a lo largo de los límites de los cristales para llenar estos huecos, suavizando la estructura interna. Durante esta fase, los cristales individuales, o granos, en el material también pueden crecer, lo que puede influir en las propiedades mecánicas finales como la resistencia y la tenacidad.

Tipos clave de métodos de sinterización

Aunque el principio subyacente sigue siendo el mismo, se utilizan diferentes métodos para lograr resultados específicos para diferentes materiales y aplicaciones.

Sinterización en estado sólido

Esta es la forma más común, donde el material permanece completamente en estado sólido durante todo el proceso. Se basa puramente en la difusión atómica para unir partículas y se usa ampliamente para crear piezas cerámicas y metálicas de alta pureza.

Sinterización en fase líquida (LPS)

En esta técnica, una pequeña cantidad de un material secundario con un punto de fusión más bajo se mezcla con el polvo primario. Durante el calentamiento, este material secundario se funde, creando una fase líquida que recubre las partículas sólidas. Este líquido acelera la reorganización y unión de las partículas, lo que a menudo resulta en una densificación más rápida y completa.

Técnicas especializadas y avanzadas

La fabricación moderna emplea varios métodos especializados. La prensado en caliente combina calor con presión externa para acelerar la densificación. La sinterización láser de metal directo (DMLS) es un proceso de impresión 3D que utiliza un láser para sinterizar polvo metálico capa por capa, creando componentes complejos directamente a partir de un diseño digital.

Comprensión de las compensaciones y los desafíos

La sinterización es un proceso potente, pero requiere un control cuidadoso para lograr el resultado deseado. Comprender sus desafíos inherentes es fundamental para el éxito.

La inevitabilidad de la contracción

Debido a que la sinterización elimina la porosidad, siempre se produce una cantidad significativa y predecible de contracción. Esta reducción de volumen, a menudo alrededor del 20%, debe calcularse y tenerse en cuenta con precisión al diseñar la pieza "verde" inicial para garantizar que el componente final cumpla con las especificaciones dimensionales.

El riesgo de deformación y defectos

Durante el proceso, la pieza se encuentra en un estado mecánicamente débil. Fuerzas como la gravedad o la fricción con el soporte del horno pueden hacer que los componentes, especialmente aquellos con geometrías complejas o sin soporte, se deformen, se hundan o se distorsionen.

El impacto del crecimiento de grano

Si bien es necesario para la densificación completa, las altas temperaturas de la sinterización también pueden causar un crecimiento excesivo del grano. Los granos excesivamente grandes a veces pueden afectar negativamente las propiedades finales de un material, como hacerlo más quebradizo. El proceso debe optimizarse para equilibrar la eliminación de poros con un tamaño de grano controlado.

Elegir la opción correcta para su objetivo

La selección del enfoque de sinterización correcto depende completamente de las propiedades del material deseadas y de los requisitos de la aplicación.

- Si su objetivo principal es crear componentes de un solo material de alta pureza: La sinterización convencional en estado sólido es el estándar, ofreciendo un control preciso sobre la composición final.

- Si su objetivo principal es la densificación rápida o el procesamiento de compuestos multimateriales: La sinterización en fase líquida suele ser más eficiente debido al efecto acelerador de la fase fundida.

- Si su objetivo principal es producir piezas metálicas complejas, de forma casi neta: Las técnicas de fabricación aditiva como DMLS, que integran la sinterización, son la opción principal.

En última instancia, dominar la sinterización consiste en controlar el calor y el transporte de masa para transformar polvos simples en materiales altamente ingenierizados.

Tabla resumen:

| Etapa | Proceso clave | Resultado |

|---|---|---|

| 1. Eliminación del aglutinante | Eliminación de aglutinantes orgánicos | Estructura de polvo limpia lista para la unión |

| 2. Unión de partículas | Difusión atómica en los puntos de contacto | Formación inicial de cuellos y ganancia de fuerza |

| 3. Densificación | La tensión superficial cierra los poros | Contracción y aumento significativo de la densidad |

| 4. Crecimiento de grano | Redistribución de masa para llenar los huecos | Microestructura final y desarrollo de propiedades |

¿Listo para transformar sus materiales en polvo en componentes de alto rendimiento?

KINTEK se especializa en equipos de laboratorio de precisión y consumibles para procesamiento térmico avanzado. Ya sea que esté desarrollando nuevos materiales en I+D o fabricando piezas robustas, nuestras soluciones de sinterización brindan el control y la confiabilidad que necesita para lograr una densidad, resistencia y precisión dimensional consistentes.

Contacte hoy mismo a nuestros expertos para analizar cómo podemos apoyar los desafíos de sinterización de su laboratorio y ayudarlo a optimizar su proceso para obtener resultados superiores.

Guía Visual

Productos relacionados

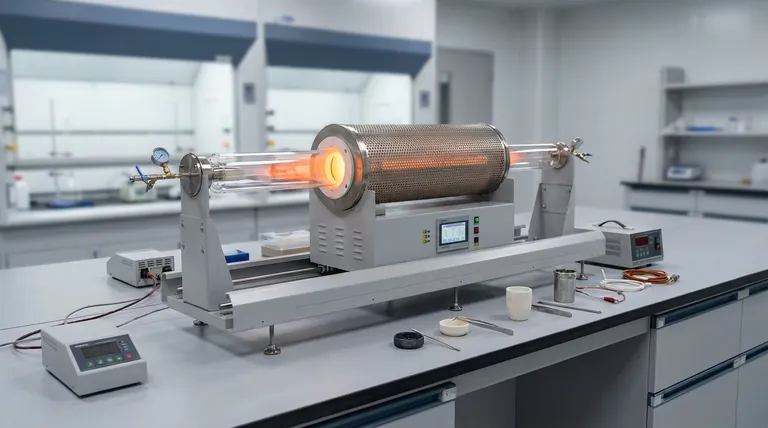

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿Cómo afectan los agitadores magnéticos o mecánicos a la eficiencia de degradación de los PCO? Optimice la transferencia de masa para obtener resultados

- ¿Cuáles son los beneficios de ajustar un congelador ULT de -80°C a -70°C? Reduzca los costos de energía en un 30%

- ¿Cómo se convierte el aceite de pirólisis en diésel? Una guía sobre la desoxigenación catalítica con hidrógeno (HDO)

- ¿Qué elementos pueden ser detectados por XRF? De Sodio a Uranio con un Punto Ciego Crítico

- ¿Qué es el método de deposición por pulverización catódica? Una guía para el recubrimiento de películas delgadas de alta pureza

- ¿Por qué es necesario utilizar un controlador de flujo másico (MFC) de alta precisión en la reducción de CO2? Garantizar datos precisos de SPCE

- ¿Qué aleación de cobre para soldadura fuerte? Elija entre Fósforo-Cobre y Plata para juntas resistentes

- ¿Cómo se controla la temperatura en un experimento? Domine la precisión, la estabilidad y la uniformidad