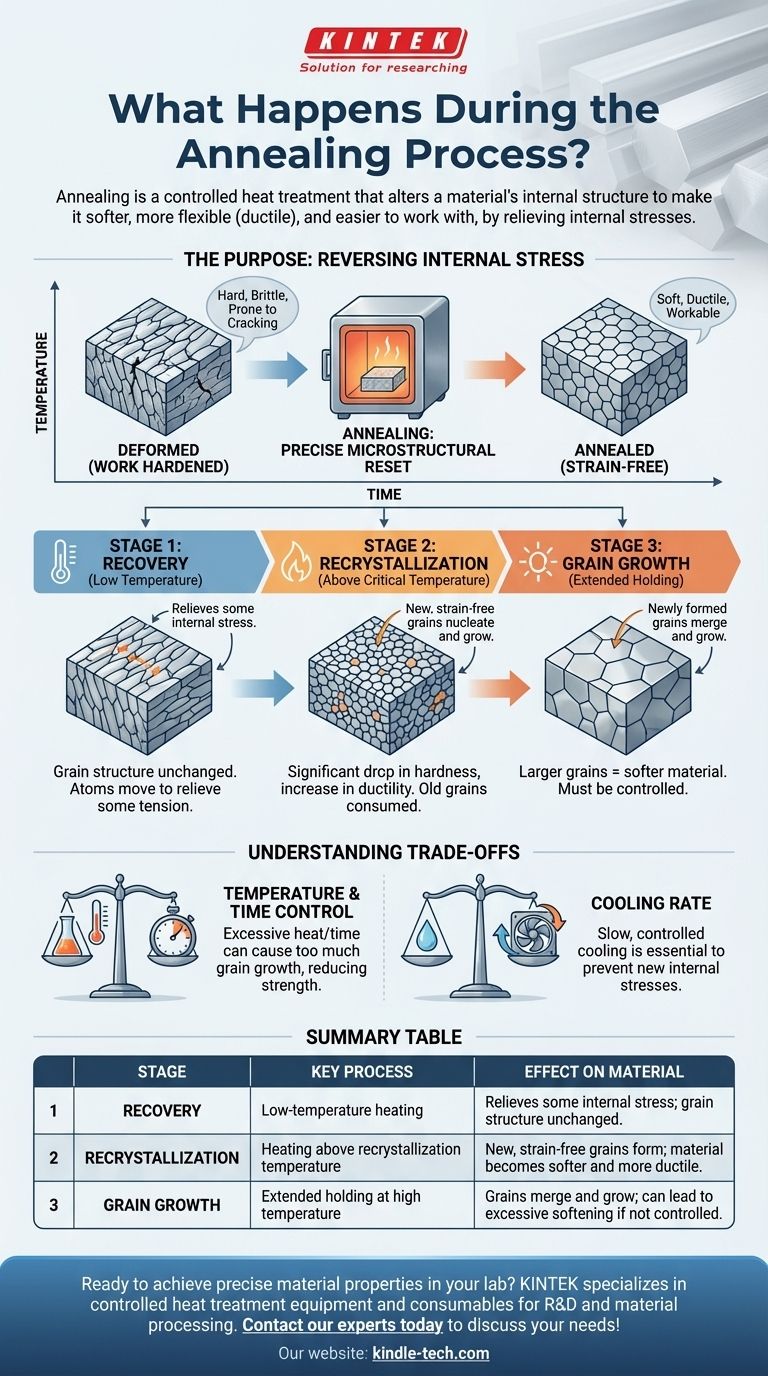

En resumen, el recocido es un proceso de tratamiento térmico que altera sistemáticamente la estructura interna de un material para hacerlo más blando, más flexible (dúctil) y más fácil de trabajar. Implica calentar el material a una temperatura específica, mantenerlo allí durante un período y luego enfriarlo lentamente. Este ciclo controlado alivia las tensiones internas que se acumulan durante los procesos de fabricación como la fundición o el doblado.

El recocido no se trata solo de calentar y enfriar; es un reinicio microestructural preciso. El proceso permite que la estructura cristalina interna deformada y estresada de un material se reforme en nuevos granos libres de tensión, cambiando fundamentalmente sus propiedades mecánicas de duro y quebradizo a blando y maleable.

El propósito: revertir el estrés interno

Cuando un metal se dobla, forja o funde, su estructura cristalina interna, conocida como su estructura de grano, se deforma y se estresa.

Esta condición, a menudo llamada endurecimiento por trabajo, hace que el material sea más duro y fuerte, pero también más quebradizo y propenso a agrietarse.

El recocido sirve como un "botón de reinicio" para revertir este estado. Alivia las tensiones internas acumuladas, previniendo posibles fallas y restaurando la capacidad del material para ser moldeado sin fracturarse.

Las tres etapas del cambio microestructural

La transformación durante el recocido no ocurre de una sola vez. Progresa a través de tres etapas distintas a medida que la temperatura del material aumenta y se mantiene.

Etapa 1: Recuperación

A medida que el material se calienta por primera vez, entra en la etapa de recuperación. En este punto, la temperatura aún no es lo suficientemente alta como para crear nuevos cristales.

En cambio, los átomos tienen suficiente energía para moverse ligeramente, permitiendo que la red cristalina interna alivie parte de su tensión almacenada. La estructura de grano fundamental permanece sin cambios, pero el material libera parte de su tensión interna.

Etapa 2: Recristalización

Esta es la etapa más crítica. A medida que la temperatura se eleva por encima de la temperatura de recristalización del material, comienza un cambio profundo.

Nuevos, pequeños granos libres de tensión comienzan a nuclearse y crecer dentro de la estructura antigua y deformada. Estos nuevos granos actúan como semillas, consumiendo y reemplazando los granos estresados y alargados creados durante la fabricación.

Al final de la recristalización, el material tiene una microestructura completamente nueva y refinada que está libre de la gran mayoría de su tensión interna previa. Esto es lo que provoca la caída significativa de la dureza y el aumento de la ductilidad.

Etapa 3: Crecimiento de grano

Si el material se mantiene a la temperatura de recocido después de que la recristalización se ha completado, comienza la etapa de crecimiento de grano.

Los granos recién formados y libres de tensión comenzarán a fusionarse y crecer. Un tamaño de grano más grande generalmente resulta en un material más blando. Esta etapa debe controlarse cuidadosamente, ya que un crecimiento excesivo de grano a veces puede ser perjudicial para otras propiedades deseadas, como la tenacidad.

Comprendiendo las compensaciones

El recocido es un proceso poderoso, pero su éxito depende de un control preciso sobre la temperatura, el tiempo y la velocidad de enfriamiento.

El riesgo de un control inadecuado

Mantener el material a una temperatura demasiado alta o durante demasiado tiempo puede causar un crecimiento excesivo de grano, lo que puede reducir la resistencia o tenacidad del material por debajo del nivel deseado.

La importancia de la velocidad de enfriamiento

La fase de enfriamiento es tan importante como la fase de calentamiento. Si el material se enfría demasiado rápido, se pueden introducir nuevas tensiones internas, lo que anula parcial o completamente los beneficios del proceso. Un enfriamiento lento y controlado es esencial para permitir que la nueva microestructura se asiente correctamente.

Cómo aplicar esto a su objetivo

El recocido se utiliza para lograr varios resultados de ingeniería distintos. Su objetivo específico determina qué aspecto del proceso es más importante.

- Si su enfoque principal es mejorar la trabajabilidad: La clave es completar la etapa de recristalización para aumentar significativamente la ductilidad y ablandar el material, permitiendo operaciones adicionales de trabajo en frío, estirado o conformado.

- Si su enfoque principal es prevenir fallas en servicio: El objetivo principal es aliviar las tensiones internas de procesos como la soldadura o la fundición que de otro modo podrían provocar un agrietamiento prematuro bajo carga.

- Si su enfoque principal es crear una estructura uniforme: El recocido se utiliza para homogeneizar el material, asegurando que sus propiedades mecánicas sean predecibles y consistentes en toda la pieza.

En última instancia, el recocido es una herramienta metalúrgica fundamental que brinda a los ingenieros control sobre las propiedades más fundamentales de un material.

Tabla resumen:

| Etapa | Proceso clave | Efecto sobre el material |

|---|---|---|

| Recuperación | Calentamiento a baja temperatura | Alivia algo de tensión interna; la estructura de grano permanece sin cambios. |

| Recristalización | Calentamiento por encima de la temperatura de recristalización | Se forman nuevos granos libres de tensión; el material se vuelve más blando y dúctil. |

| Crecimiento de grano | Mantenimiento prolongado a alta temperatura | Los granos se fusionan y crecen; puede conducir a un ablandamiento excesivo si no se controla. |

¿Listo para lograr propiedades de material precisas en su laboratorio?

KINTEK se especializa en equipos de laboratorio y consumibles necesarios para procesos de tratamiento térmico controlados como el recocido. Ya sea que esté trabajando en I+D, control de calidad o procesamiento de materiales, nuestras soluciones le ayudan a garantizar resultados consistentes y confiables.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades específicas de recocido y pruebas de materiales de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de tubo de laboratorio multizona

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuál es el propósito de un horno de grafito? Alcanzar temperaturas extremas para materiales avanzados

- ¿Puede el grafito soportar el calor? Desbloqueando su potencial extremo de 3.600 °C en entornos inertes

- ¿Cuáles son las aplicaciones del material de grafito? Aprovechando el calor extremo y la precisión para procesos industriales

- ¿Cuál es el rango de temperatura de un horno de grafito? Alcance hasta 3000°C para el procesamiento avanzado de materiales.

- ¿Por qué se utiliza el grafito en los hornos? Logre un tratamiento térmico superior y eficiencia energética