En esencia, el recocido es un tratamiento térmico controlado diseñado para "reiniciar" la estructura interna de un material. Implica calentar un material como el acero, el cobre o el aluminio a una temperatura específica, mantenerlo allí durante un tiempo y luego enfriarlo lentamente. Este procedimiento altera las propiedades físicas y, a veces, químicas del material, haciéndolo más blando, más dúctil y más fácil de trabajar.

El objetivo fundamental del recocido es aliviar las tensiones internas y eliminar los defectos microscópicos dentro de la estructura cristalina de un material. Este proceso sacrifica dureza a cambio de una mayor ductilidad y maquinabilidad, transformando un material duro y quebradizo en uno blando y trabajable.

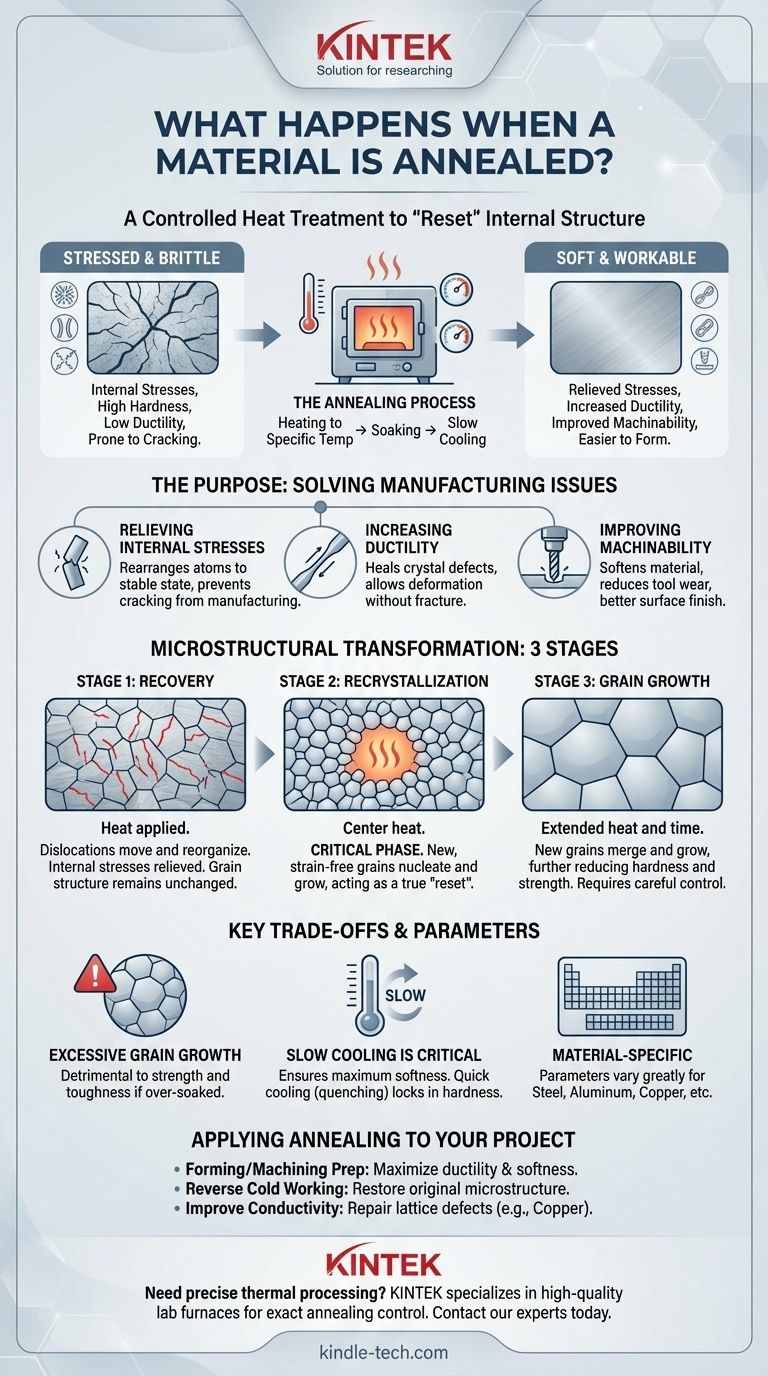

El propósito: De tenso y quebradizo a blando y trabajable

El recocido no se realiza arbitrariamente; es una solución a problemas específicos introducidos durante procesos de fabricación como la fundición, el forjado o el trabajo en frío (por ejemplo, doblado o estirado).

Alivio de las tensiones internas

Los procesos que deforman un material a temperatura ambiente crean tensiones internas significativas dentro de su estructura cristalina. Estas tensiones pueden hacer que el material sea propenso a agrietarse o a fallar de forma impredecible con el tiempo. El recocido proporciona la energía térmica necesaria para que los átomos se reorganicen en un estado más estable y de menor tensión.

Aumento de la ductilidad

La ductilidad es la capacidad de un material para estirarse o deformarse sin romperse. Al "reparar" los defectos en la estructura cristalina, el recocido hace que un material sea significativamente más dúctil. Esto es fundamental antes de procesos como el estampado, el trefilado o el conformado profundo, donde un material quebradizo simplemente se fracturaría.

Reducción de la dureza y mejora de la maquinabilidad

Existe una relación inversa entre la dureza y la ductilidad. El reinicio estructural del recocido hace que el material sea más blando. Esta reducción de la dureza mejora directamente la maquinabilidad, lo que significa que es más fácil cortar, taladrar o dar forma, lo que resulta en un menor desgaste de la herramienta y mejores acabados superficiales.

Las tres etapas del cambio microestructural

A nivel microscópico, el recocido es una transformación precisa de tres actos. Estas etapas son lo que fundamentalmente cambian las propiedades del material.

Etapa 1: Recuperación

A medida que el material se calienta, primero entra en la etapa de recuperación. A esta temperatura más baja, el material comienza a ablandarse a medida que la energía térmica permite que los defectos lineales, conocidos como dislocaciones, se muevan y se organicen en disposiciones de menor energía. Este proceso alivia gran parte de la tensión interna, pero la estructura de grano general del material permanece sin cambios.

Etapa 2: Recristalización

Esta es la fase más crítica. Cuando el material se mantiene a su temperatura de recocido objetivo (un proceso llamado "soaking" o mantenimiento), comienzan a formarse nuevos granos libres de tensión. Estos nuevos granos nuclean y crecen, consumiendo y reemplazando los granos viejos y deformados que estaban llenos de tensiones y dislocaciones. Este es el verdadero "reinicio" de la microestructura del material.

Etapa 3: Crecimiento de grano

Si el material se mantiene a temperatura durante demasiado tiempo después de que la recristalización se haya completado, los nuevos granos continuarán creciendo fusionándose entre sí. Este crecimiento de grano reduce aún más la dureza y la resistencia del material. Controlar esta etapa es clave para lograr las propiedades finales deseadas.

Comprensión de las compensaciones clave

Aunque es potente, el recocido es un proceso de equilibrio. Malinterpretar sus principios puede conducir a resultados indeseables.

El riesgo del crecimiento excesivo de grano

Si bien algo de crecimiento de grano es inherente al proceso, permitir que se vuelva excesivo puede ser perjudicial. Los granos excesivamente grandes pueden reducir significativamente la resistencia y la tenacidad del material, incluso si es muy blando y dúctil. El tiempo y la temperatura de mantenimiento deben controlarse cuidadosamente para evitar esto.

La importancia crítica del enfriamiento lento

La velocidad de enfriamiento lenta es una característica definitoria del recocido. Permite que los átomos del material se asienten en sus posiciones de menor energía más estables, asegurando el máximo alivio de tensión y suavidad. Si el material se enfriara rápidamente (un proceso conocido como temple o "quenching"), se bloquearía en una estructura mucho más dura y quebradiza, lo opuesto exacto al objetivo del recocido.

Parámetros específicos del material

No existe una receta de recocido universal. La temperatura ideal y el tiempo de mantenimiento dependen en gran medida del material específico y su composición de aleación. Recocer acero requiere parámetros muy diferentes a los de recocer aluminio o latón.

Cómo aplicar esto a su proyecto

Su decisión de recocer debe estar impulsada por un requisito de ingeniería claro.

- Si su enfoque principal es preparar un material para conformado o mecanizado: Recocer para maximizar la ductilidad y la suavidad, haciendo que el material sea más fácil de moldear y cortar con menor riesgo de fractura.

- Si su enfoque principal es revertir los efectos del trabajo en frío: Utilice el recocido para aliviar las tensiones internas y restaurar la microestructura original y más dúctil del material.

- Si su enfoque principal es mejorar la conductividad eléctrica: Para un material como el cobre, el recocido repara los defectos de la red que impiden el flujo de electrones, aumentando así su conductividad.

Al comprender el recocido, obtiene un control preciso sobre las propiedades fundamentales de un material para cumplir sus objetivos de ingeniería.

Tabla de resumen:

| Etapa de recocido | Proceso clave | Cambio resultante en el material |

|---|---|---|

| Recuperación | Las dislocaciones se mueven y reorganizan. | Se alivian las tensiones internas. |

| Recristalización | Se forman nuevos granos libres de tensión. | Disminuye la dureza; aumenta la ductilidad. |

| Crecimiento de grano | Los nuevos granos se fusionan y crecen. | El material se vuelve más blando y trabajable. |

¿Necesita un procesamiento térmico preciso para sus materiales? El proceso de recocido requiere un control exacto de la temperatura para lograr las propiedades deseadas del material. KINTEK se especializa en hornos y estufas de laboratorio de alta calidad que proporcionan el calentamiento uniforme y los tiempos de mantenimiento precisos esenciales para un recocido exitoso. Ya sea que trabaje con acero, aluminio o cobre, nuestro equipo le ayuda a lograr la suavidad, ductilidad y alivio de tensión óptimos. Contacte con nuestros expertos hoy mismo para encontrar la solución de recocido perfecta para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico de alto vacío en las superficies de diamante recubiertas de titanio? Logre una unión superior

- ¿Qué hace el tratamiento térmico a las propiedades de la microestructura? Adaptar la resistencia, dureza y tenacidad del material

- ¿Puede el calor viajar a través del vacío? Sí, a través de la radiación térmica.

- ¿Por qué es necesario controlar estrictamente el enfriamiento y la presión del sinterizado de IZO? Prevenir el choque térmico y la falla de la cerámica

- ¿Por qué se procesan las muestras de biopaladio en un horno de secado al vacío? Garantizando la integridad de la muestra para el análisis SEM

- ¿A qué temperatura se realiza el soldamontaje al vacío de aluminio? Logre juntas perfectas con calentamiento de precisión

- ¿Qué es un horno de templado? Una guía completa para el endurecimiento y revenido controlados

- ¿Qué es una zona caliente mixta y cuál es su principal desventaja? Comprensión de los riesgos de contaminación