En resumen, el recocido es un proceso de tratamiento térmico que altera fundamentalmente la estructura interna de un metal para hacerlo más blando, más dúctil y más fácil de trabajar. Al calentar el metal a una temperatura específica y luego enfriarlo lentamente, se alivian las tensiones internas, haciendo que el material sea menos quebradizo y más maleable.

El recocido no debe verse simplemente como "ablandar" un metal. Es un proceso metalúrgico preciso que cura y restablece la estructura cristalina microscópica del material, revirtiendo los efectos de endurecimiento del trabajo mecánico y preparándolo para el posterior conformado o mecanizado.

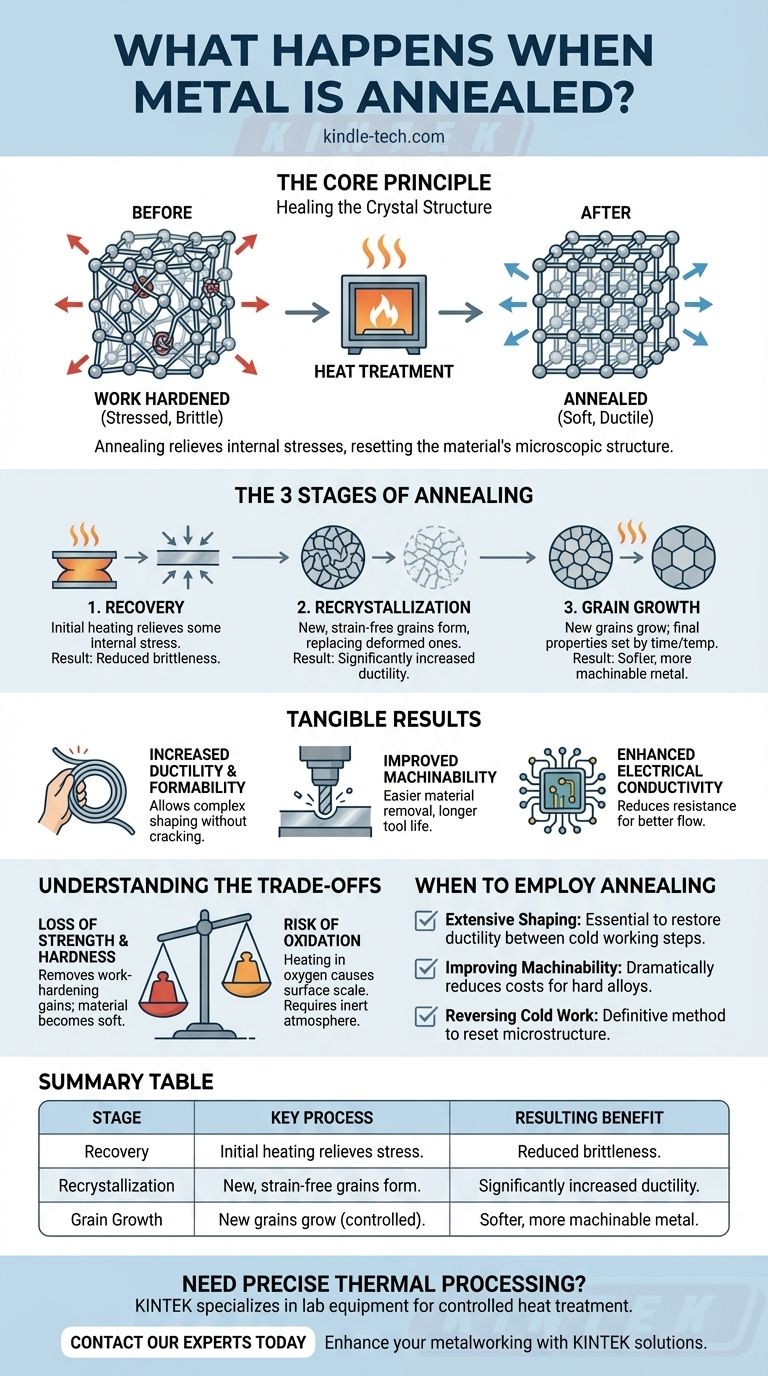

El principio fundamental: curar la estructura cristalina

Para entender el recocido, primero debe entender el problema que resuelve: el endurecimiento por trabajo.

¿Qué es el "endurecimiento por trabajo"?

Cuando se dobla, martilla, lamina o estira una pieza de metal en frío, esta se vuelve progresivamente más dura y fuerte. Este efecto se conoce como endurecimiento por trabajo o endurecimiento por deformación.

Si bien este aumento de dureza puede ser deseable, tiene un costo: el metal también se vuelve menos dúctil y más quebradizo, lo que aumenta el riesgo de agrietamiento bajo un estrés adicional.

Tensión interna y dislocaciones

A nivel microscópico, los metales están hechos de una red atómica ordenada y cristalina. El endurecimiento por trabajo introduce defectos y enredos en esta red, conocidos como dislocaciones.

Piense en estas dislocaciones como nudos y enganches microscópicos en la estructura interna del material. Cuanto más enredadas se vuelven estas dislocaciones, más difícil es que las capas atómicas se deslicen unas sobre otras, lo que hace que el metal se sienta duro y quebradizo.

Cómo el recocido alivia el estrés

El recocido actúa como un "botón de reinicio" para esta estructura interna. El proceso implica tres etapas principales:

- Recuperación: El metal se calienta, proporcionando energía térmica que permite aliviar algunas tensiones internas.

- Recristalización: A medida que la temperatura aumenta aún más hasta un punto específico, comienzan a formarse nuevos granos cristalinos libres de tensión, reemplazando los granos deformados llenos de dislocaciones. Este es el núcleo del proceso donde ocurre la "curación".

- Crecimiento de grano: Si el metal se mantiene a la temperatura de recocido, estos nuevos granos crecerán. El tamaño final del grano, controlado por la temperatura y el tiempo, influye significativamente en las propiedades finales del material.

El enfriamiento lento y controlado que sigue fija esta nueva estructura libre de tensiones.

Los resultados tangibles del recocido

Al restablecer la estructura cristalina, el recocido produce varios beneficios muy prácticos para la fabricación y la ingeniería.

Mayor ductilidad y conformabilidad

Este es el objetivo principal de la mayoría de las operaciones de recocido. Un metal con una estructura cristalina curada y menos dislocaciones es mucho más dúctil.

Se puede doblar, estirar o estirar en formas complejas (como un alambre o una sartén profunda) sin agrietarse, lo que sería imposible en su estado endurecido por trabajo.

Dureza reducida y maquinabilidad mejorada

La consecuencia directa de aliviar la tensión interna es una reducción de la dureza. Este estado más blando hace que el metal sea mucho más fácil de mecanizar.

Las herramientas de corte pueden eliminar material de manera más eficiente, lo que lleva a un menor desgaste de la herramienta, tiempos de mecanizado más rápidos y un mejor acabado superficial en la pieza final.

Conductividad eléctrica mejorada

Las dislocaciones enredadas en un metal endurecido por trabajo impiden el flujo de electrones. Al crear una red cristalina más ordenada y uniforme, el recocido reduce la resistencia eléctrica del material.

Esto es particularmente crítico para materiales como el cobre utilizados en el cableado eléctrico, donde maximizar la conductividad es esencial.

Entendiendo las compensaciones

Aunque poderoso, el recocido es una elección deliberada con consecuencias específicas que deben considerarse.

La pérdida de resistencia y dureza

La principal compensación es clara: el recocido elimina la resistencia y la dureza obtenidas del endurecimiento por trabajo. El material resultante es blando y puede no ser adecuado para una aplicación final que requiera alta resistencia o resistencia al desgaste.

Por esta razón, el recocido es a menudo un paso intermedio en la fabricación, utilizado para permitir el conformado. La pieza puede endurecerse nuevamente más tarde mediante un tratamiento térmico diferente o mediante un trabajo en frío posterior.

El riesgo de oxidación

Calentar metal a altas temperaturas en presencia de oxígeno hará que se oxide, formando una capa de cascarilla en la superficie. Esto puede arruinar el acabado superficial y afectar las dimensiones de una pieza.

Para evitar esto, el recocido a menudo se realiza en una atmósfera controlada e inerte, como una mezcla de gas nitrógeno, lo que agrega complejidad y costo al proceso.

Cuándo emplear el recocido

La aplicación de este conocimiento depende completamente de su objetivo de fabricación o diseño.

- Si su enfoque principal es el conformado o la formación extensiva: El recocido es esencial para restaurar la ductilidad entre los pasos de trabajo en frío, evitando fracturas y fallas del material.

- Si su enfoque principal es mejorar la maquinabilidad: El recocido de una aleación endurecida por trabajo o naturalmente dura puede reducir drásticamente los costos de mecanizado y mejorar la calidad de la pieza terminada.

- Si su enfoque principal es revertir los efectos del trabajo en frío: El recocido es el método definitivo para restablecer la microestructura de un componente, restaurando su suavidad y ductilidad originales para su posterior procesamiento o uso.

En última instancia, el recocido es una herramienta estratégica utilizada para controlar con precisión las propiedades de un metal para un propósito específico.

Tabla resumen:

| Etapa de recocido | Proceso clave | Beneficio resultante |

|---|---|---|

| Recuperación | El calentamiento inicial alivia algunas tensiones internas. | Reducción de la fragilidad. |

| Recristalización | Se forman nuevos granos libres de tensión. | Ductilidad y conformabilidad significativamente aumentadas. |

| Crecimiento de grano | Los nuevos granos crecen (controlado por tiempo/temperatura). | Se establecen las propiedades finales; metal más blando y maquinable. |

¿Necesita un procesamiento térmico preciso para sus materiales?

El recocido es un paso crítico para lograr las propiedades de material perfectas para su proyecto. KINTEK se especializa en equipos de laboratorio y consumibles necesarios para procesos de tratamiento térmico controlados, sirviendo a laboratorios y fabricantes que requieren fiabilidad y precisión.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden mejorar su metalurgia, optimizar la maquinabilidad y asegurar resultados consistentes y de alta calidad.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Cuál es el costo de un horno de soldadura fuerte al vacío? Una guía sobre factores clave y estrategia de inversión

- ¿Cuáles son las ventajas de la soldadura fuerte (brazing) sobre la soldadura por capilaridad (braze welding)? Logre juntas más fuertes, limpias y repetibles

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Cuál es el proceso de soldadura fuerte al vacío? Logre uniones metálicas fuertes y de alta pureza