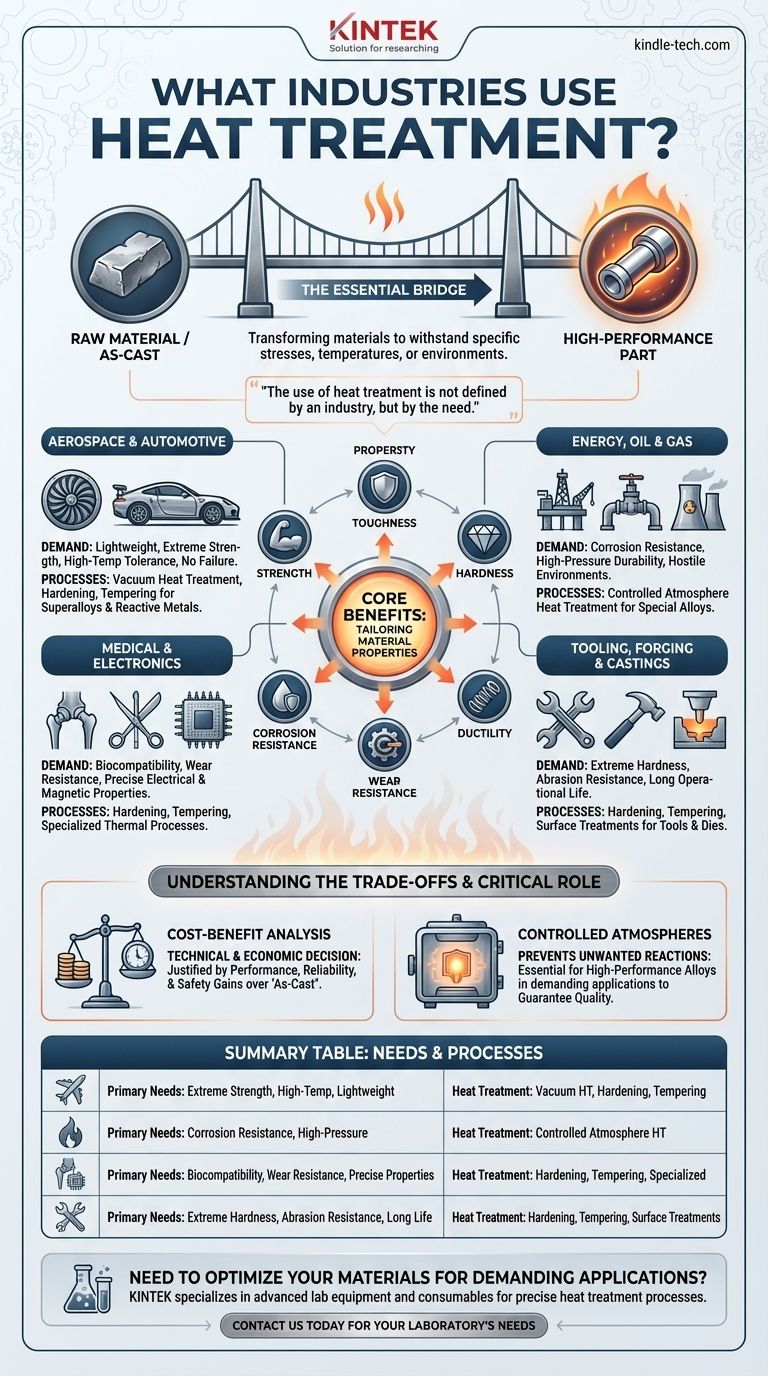

En esencia, el tratamiento térmico es un proceso fundamental utilizado en casi todos los principales sectores industriales que trabajan con metales. Esto incluye la industria aeroespacial, automotriz, energética, de petróleo y gas, médica, militar y electrónica, donde el control preciso de las propiedades de un material es fundamental para el rendimiento y la seguridad.

El uso del tratamiento térmico no está definido por una industria, sino por la necesidad. Es el puente esencial entre una materia prima y un componente final que puede soportar tensiones, temperaturas o entornos corrosivos específicos.

Por qué el tratamiento térmico es un paso de fabricación crítico

El tratamiento térmico es un grupo de procesos controlados de calentamiento y enfriamiento utilizados para alterar intencionalmente las propiedades físicas, y a veces químicas, de un material. El objetivo es cambiar la estructura cristalina interna del material, conocida como su microestructura.

Adaptación de las propiedades del material

Al manipular la microestructura, los fabricantes pueden ajustar con precisión las características deseadas. Esto les permite mejorar la resistencia, la tenacidad, la dureza, la ductilidad o la resistencia al desgaste de un material para satisfacer las exigencias exactas de una aplicación.

De la materia prima al componente terminado

Un componente metálico recién salido de una forja o de un molde de fundición a menudo no tiene las propiedades óptimas para su uso final. El tratamiento térmico es el paso crucial de post-procesamiento que lo transforma en una pieza fiable y de alto rendimiento.

Una mirada más cercana a las industrias clave y sus necesidades

Diferentes industrias aprovechan el tratamiento térmico para resolver desafíos de ingeniería muy específicos. El proceso se elige en función del material y del entorno en el que operará la pieza final.

Aeroespacial y automotriz

Estos sectores exigen materiales que sean ligeros y a la vez increíblemente resistentes, con una intolerancia absoluta al fallo. Componentes como las palas de turbina, el tren de aterrizaje y las piezas del motor deben soportar tensiones extremas y altas temperaturas.

Procesos como el tratamiento térmico al vacío son esenciales aquí. Permiten el tratamiento preciso de superaleaciones de alto rendimiento (como hierro-níquel o cobalto-níquel) y metales reactivos (como el titanio) sin introducir impurezas que puedan comprometer la integridad de la pieza.

Energía, petroquímica y petróleo y gas

Los componentes de estas industrias operan en algunos de los entornos más hostiles, enfrentándose a altas presiones, temperaturas extremas y sustancias corrosivas.

El tratamiento térmico en atmósfera controlada es fundamental para garantizar que las aleaciones especiales utilizadas en tuberías, válvulas y componentes de reactores conserven su resistencia a altas temperaturas y su resistencia a la corrosión. La atmósfera controlada previene la oxidación y otras contaminaciones durante el calentamiento, preservando las propiedades cuidadosamente diseñadas del material.

Medicina y electrónica

En el campo médico, el tratamiento térmico se utiliza en instrumentos quirúrgicos e implantes. El proceso asegura que tengan la dureza y resistencia al desgaste requeridas, y que puedan formarse en formas complejas manteniendo la biocompatibilidad.

Para la electrónica y los semiconductores, el tratamiento térmico ayuda a lograr propiedades magnéticas y eléctricas específicas en componentes utilizados en transformadores, motores y otros dispositivos sensibles.

Herramientas, forja y fundiciones

Para una industria que fabrica herramientas, las herramientas deben ser más duras y duraderas que los materiales que cortan, prensan o moldean.

Procesos de tratamiento térmico como el endurecimiento y el templado se utilizan para dar a las herramientas, matrices y moldes una dureza y resistencia a la abrasión excepcionales. Esto asegura una larga vida útil y un rendimiento constante.

Comprendiendo las compensaciones: ¿Cuándo es necesario el tratamiento térmico?

Aunque increíblemente potente, el tratamiento térmico no es un paso predeterminado para cada pieza metálica. Representa una inversión adicional en tiempo, energía y costo.

La condición 'tal como se fundió' o 'tal como se forjó'

Algunos componentes están diseñados para aplicaciones donde las propiedades naturales del material son suficientes. Estas piezas pueden usarse directamente "tal como se fundieron" o "tal como se forjaron", proporcionando una solución perfectamente funcional y más rentable para roles menos exigentes.

El análisis costo-beneficio

La decisión de aplicar tratamiento térmico es técnica y económica. Si una aplicación requiere propiedades que el material base no posee, como una dureza extrema para una herramienta de corte o resistencia a la fatiga para una pieza de motor, entonces el tratamiento térmico es innegociable. El costo se justifica por las ganancias en rendimiento, fiabilidad y seguridad.

El papel crítico de las atmósferas controladas

Para las aplicaciones más exigentes, simplemente calentar una pieza no es suficiente. Calentar metal al aire libre puede hacer que reaccione con el oxígeno, formando una capa en la superficie y alterando sus propiedades.

Las atmósferas controladas (incluidos los vacíos) previenen estas reacciones no deseadas. Por eso, industrias como la aeroespacial y la energía nuclear, que dependen de aleaciones especializadas y costosas, casi siempre requieren este nivel de control de proceso para garantizar la calidad.

Tomar la decisión correcta para su objetivo

La decisión de utilizar el tratamiento térmico depende de los requisitos de rendimiento del componente final.

- Si su enfoque principal es el máximo rendimiento y fiabilidad: Los procesos avanzados como el tratamiento térmico al vacío o en atmósfera controlada son esenciales para proteger la integridad del material, especialmente para superaleaciones.

- Si su enfoque principal es la rentabilidad para aplicaciones generales: Primero, evalúe si el estado "tal como se fundió" o "tal como se forjó" del componente es suficiente antes de añadir el costo y la complejidad del tratamiento térmico.

- Si su enfoque principal es la durabilidad extrema y la resistencia al desgaste: Son necesarios procesos específicos de endurecimiento y templado para lograr la dureza requerida para herramientas, matrices y componentes industriales de alto desgaste.

En última instancia, el tratamiento térmico es la herramienta de ingeniería que le permite adaptar el rendimiento de un material para que coincida perfectamente con su propósito.

Tabla resumen:

| Industria | Necesidades principales | Procesos comunes de tratamiento térmico |

|---|---|---|

| Aeroespacial y automotriz | Resistencia extrema, resistencia a altas temperaturas, ligereza | Tratamiento térmico al vacío, endurecimiento, templado |

| Energía, petróleo y gas | Resistencia a la corrosión, durabilidad a alta presión | Tratamiento térmico en atmósfera controlada |

| Medicina y electrónica | Biocompatibilidad, resistencia al desgaste, propiedades eléctricas precisas | Endurecimiento, templado, procesos térmicos especializados |

| Herramientas y forja | Dureza extrema, resistencia a la abrasión, larga vida útil de la herramienta | Endurecimiento, templado, tratamientos superficiales |

¿Necesita optimizar sus materiales para aplicaciones exigentes? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para procesos precisos de tratamiento térmico. Ya sea que trabaje con superaleaciones, metales reactivos o aceros para herramientas, nuestras soluciones le ayudan a lograr las propiedades exactas del material que su industria requiere. Contáctenos hoy para discutir cómo podemos apoyar las necesidades de tratamiento térmico de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Qué hace un horno de vacío? Lograr un tratamiento térmico de alta pureza para componentes superiores

- ¿Cuál es la temperatura máxima en un horno de vacío? Depende de sus materiales y necesidades de proceso

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Por qué es importante el control ambiental dentro de un horno de vacío para la unión por difusión? Laminados de aleación de titanio maestro