En esencia, un horno de plasma es un dispositivo industrial que utiliza un chorro de gas ionizado, conocido como plasma, para alcanzar temperaturas extremadamente altas. A diferencia de los hornos convencionales que queman combustible, un horno de plasma utiliza electricidad para sobrecalentar un gas, creando un chorro o arco de plasma controlado y de alta energía capaz de fundir, gasificar o vaporizar prácticamente cualquier material.

Un horno de plasma debe entenderse no solo como un horno más caliente, sino como una herramienta fundamentalmente diferente para el procesamiento de materiales. Su valor radica en su capacidad para proporcionar temperaturas ultra altas y controladas con precisión sin subproductos de combustión, lo que lo hace ideal para tareas imposibles con métodos convencionales.

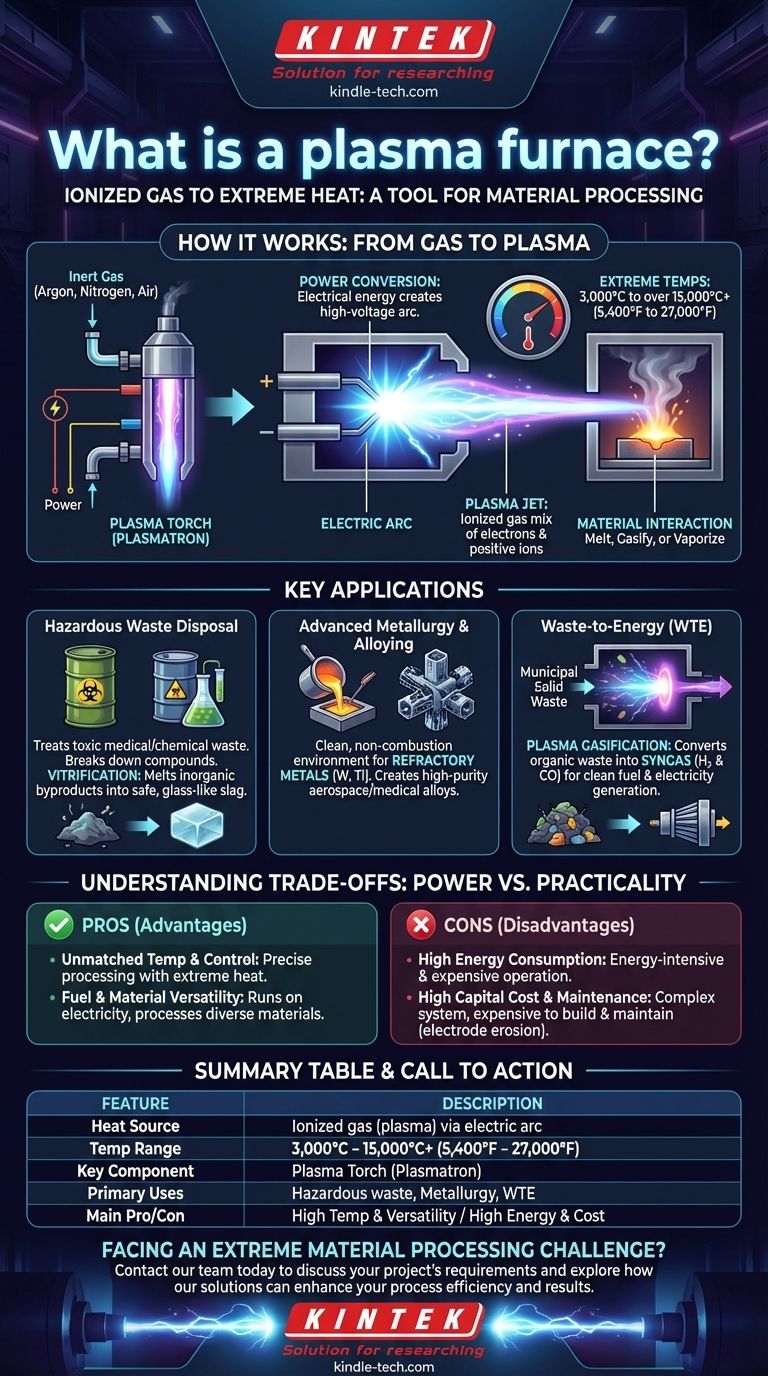

Cómo funciona un horno de plasma: Del gas al plasma

El funcionamiento de un horno de plasma se centra en su capacidad para generar y mantener un arco de plasma estable, que actúa como fuente principal de calor. Este proceso es limpio, potente y altamente controlable.

La antorcha de plasma: El corazón del sistema

El componente clave del horno es la antorcha de plasma, a veces llamada plasmatrón. Este dispositivo es responsable de convertir la energía eléctrica en energía térmica mediante la creación de plasma.

Creación del arco de plasma

Dentro de la antorcha, un gas inerte como argón, nitrógeno o incluso aire se fuerza a través de un canal estrecho que contiene dos electrodos. Se pasa una corriente eléctrica de alto voltaje entre estos electrodos, creando un potente arco eléctrico.

Este arco intenso despoja a los átomos de gas de sus electrones, un proceso llamado ionización. La mezcla resultante de electrones libres e iones positivos es plasma, un estado de la materia distinto.

Alcanzando temperaturas extremas

A medida que se forma el plasma, su resistencia eléctrica genera un calor inmenso, con temperaturas dentro del arco que alcanzan desde 3.000 °C hasta más de 15.000 °C (5.400 °F a 27.000 °F). Esto es significativamente más caliente que la llama en un horno de combustible fósil.

Interacción con el material

El plasma sobrecalentado se dirige fuera de la antorcha como un chorro o arco y se dirige hacia el material objetivo. La intensa transferencia de energía térmica funde, gasifica o altera químicamente rápidamente la sustancia dentro de la cámara del horno.

Aplicaciones clave: Donde los hornos de plasma sobresalen

Las capacidades únicas de los hornos de plasma los hacen esenciales para procesos industriales especializados y de alto valor que exigen condiciones extremas.

Eliminación de residuos peligrosos

La tecnología de plasma es excepcionalmente eficaz para tratar residuos peligrosos, como residuos médicos, amianto o lodos químicos. El calor extremo descompone los compuestos tóxicos complejos en sus elementos básicos.

El proceso a menudo da como resultado la vitrificación, donde los subproductos inorgánicos se funden en una escoria estable, no lixiviable y similar al vidrio, inmovilizando de forma segura los metales pesados y otros materiales peligrosos.

Metalurgia y aleaciones avanzadas

Los hornos de plasma proporcionan un entorno limpio y sin combustión ideal para fundir metales refractarios con puntos de fusión muy altos, como el tungsteno y el titanio. Esta pureza es fundamental para crear aleaciones de alto rendimiento para las industrias aeroespacial y médica.

Conversión de residuos en energía (WTE)

Cuando se utiliza para procesar residuos sólidos municipales u otros materiales orgánicos, se produce un proceso conocido como gasificación por plasma. El calor intenso descompone los residuos en un gas sintético, o syngas, que es rico en hidrógeno y monóxido de carbono y puede utilizarse como combustible limpio para generar electricidad.

Comprensión de las compensaciones: Potencia frente a practicidad

Aunque es potente, la tecnología de plasma no es una solución universal. Su adopción se rige por un conjunto claro de ventajas y desafíos operativos significativos.

Ventaja: Temperatura y control inigualables

El principal beneficio es la capacidad de alcanzar temperaturas mucho más allá de los límites de la combustión química. Este calor se puede controlar con precisión ajustando la entrada eléctrica, lo que permite un procesamiento de materiales ajustado.

Ventaja: Versatilidad de combustible y material

Los hornos de plasma no dependen de un combustible específico, ya que funcionan con electricidad en lugar de combustibles fósiles específicos. También son versátiles en cuanto a materiales, capaces de procesar casi cualquier tipo de material de alimentación, desde metales sólidos hasta lodos líquidos.

Desventaja: Alto consumo de energía

Generar y mantener el plasma es un proceso intensivo en energía. El alto consumo de electricidad hace que los hornos de plasma sean significativamente más caros de operar que los hornos convencionales para aplicaciones de calentamiento a granel.

Desventaja: Alto costo de capital y mantenimiento

Los hornos de plasma son sistemas complejos que son costosos de construir. Los electrodos dentro de la antorcha de plasma están sujetos a condiciones extremas y se erosionan con el tiempo, lo que requiere un mantenimiento regular y costoso.

Tomar la decisión correcta para su objetivo

La selección de la tecnología de procesamiento térmico adecuada depende totalmente de equilibrar la necesidad de rendimiento con los costos operativos.

- Si su enfoque principal es la neutralización de residuos peligrosos: El plasma ofrece una eficacia inigualable para destruir compuestos tóxicos y lograr un encapsulamiento permanente y seguro a través de la vitrificación.

- Si su enfoque principal es la producción de aleaciones de alta pureza o refractarias: El entorno limpio, ultra caliente y controlable de un horno de plasma es una ventaja tecnológica distintiva.

- Si su enfoque principal es la fusión de materiales a granel con bajos costos operativos: Un horno de combustión convencional o de arco eléctrico sigue siendo la opción más económica y práctica para la mayoría de las aplicaciones estándar.

En última instancia, un horno de plasma es un instrumento especializado para resolver desafíos materiales extremos donde sus capacidades únicas justifican su importante inversión energética y de capital.

Tabla de resumen:

| Característica | Descripción |

|---|---|

| Fuente de calor principal | Gas ionizado (plasma) creado por un arco eléctrico |

| Rango de temperatura típico | 3.000 °C a más de 15.000 °C (5.400 °F a 27.000 °F) |

| Componente clave | Antorcha de plasma (Plasmatrón) |

| Aplicaciones principales | Eliminación de residuos peligrosos, metalurgia avanzada, conversión de residuos en energía (gasificación) |

| Ventaja principal | Temperatura y control inigualables; versatilidad de combustible/material |

| Desventaja principal | Alto consumo de energía y costo de capital |

¿Se enfrenta a un desafío extremo de procesamiento de materiales?

Si su trabajo implica la neutralización de residuos peligrosos, la creación de aleaciones de alta pureza o la gasificación avanzada, las capacidades únicas de un horno de plasma podrían ser su solución. KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para aplicaciones industriales y de investigación exigentes.

Nuestros expertos pueden ayudarle a determinar si un horno de plasma es la herramienta adecuada para sus objetivos específicos. Póngase en contacto con nuestro equipo hoy mismo para analizar los requisitos de su proyecto y explorar cómo nuestras soluciones pueden mejorar la eficiencia y los resultados de su proceso.

Guía Visual

Productos relacionados

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

La gente también pregunta

- ¿Por qué se requiere un homogeneizador ultrasónico para la dispersión de nanopartículas en la captura de CO2? Lograr nanofluidos de amina estables

- ¿Cuáles son las aplicaciones clave de los gases inertes? Descubra su papel en la industria y la conservación

- ¿Es la torrefacción o la pirólisis para la biomasa? Elija el Proceso Térmico Adecuado para Sus Objetivos de Biomasa

- ¿Qué objetivos técnicos se abordan con el equipo de prueba por lotes? Optimizar la investigación de adsorción de metales pesados

- ¿Por qué es necesario utilizar un horno de secado industrial para la torrrefacción de lodos? Garantizar la integridad y eficiencia de los datos

- ¿Qué proceso de tratamiento térmico se utiliza para dar al acero una alta resistencia al desgaste? Consiga la máxima durabilidad con el endurecimiento superficial

- ¿Cuáles son las fuentes de producción de biomasa? Explorando las Cuatro Categorías Principales de Materias Primas

- ¿Cuáles son los peligros del proceso de tratamiento térmico? Evite la oxidación, la fragilización y los defectos costosos