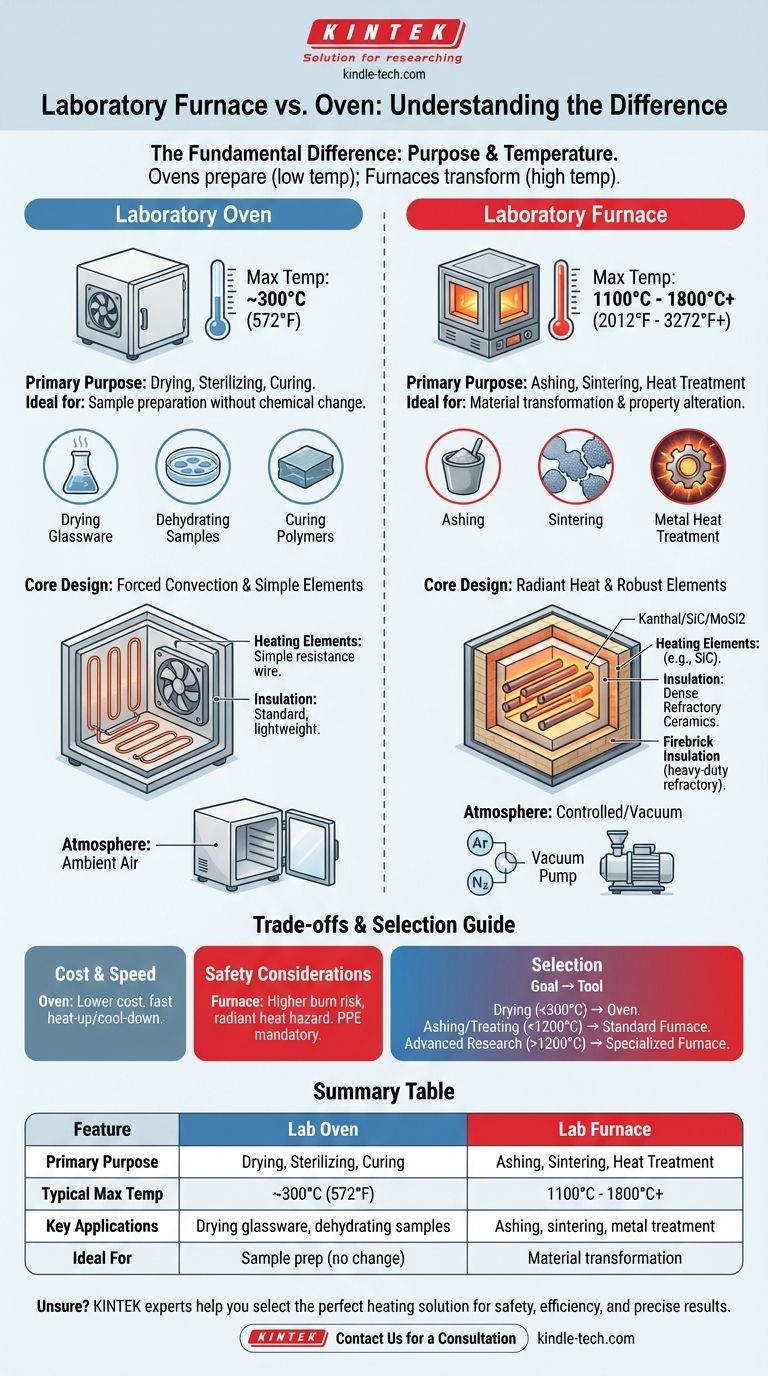

La diferencia fundamental entre una mufla de laboratorio y un horno de laboratorio es su temperatura máxima alcanzable y, en consecuencia, su aplicación prevista. Un horno está diseñado para tareas de baja temperatura como secado, esterilización y curado, mientras que una mufla genera el calor extremo necesario para alterar fundamentalmente las propiedades de un material, como en metalurgia o cerámica.

Si bien ambos son esencialmente cajas aisladas que se calientan, la distinción no es de grado, sino de propósito. Un horno utiliza calor para preparar una muestra, mientras que una mufla utiliza calor para transformarla.

El factor determinante: rango de temperatura y propósito

El rango de temperatura operativa es la distinción más crítica. Esta diferencia en la capacidad de calor dicta los tipos de procesos que cada instrumento puede realizar.

Hornos de laboratorio: precisión a baja temperatura

Un horno de laboratorio suele funcionar a temperaturas desde justo por encima del ambiente hasta alrededor de 300 °C (572 °F).

Su función principal es eliminar la humedad o curar materiales a temperaturas controladas y relativamente bajas. Las aplicaciones comunes incluyen el secado de material de vidrio, la deshidratación de muestras para análisis, la esterilización de equipos o el curado de polímeros y epoxis.

La mayoría de los hornos de laboratorio utilizan convección forzada, donde un ventilador hace circular aire caliente para asegurar una distribución uniforme de la temperatura, lo cual es crítico para procesos sensibles.

Muflas de laboratorio: transformación a alta temperatura

Una mufla de laboratorio, a menudo llamada horno de mufla, está construida para trabajos de alta temperatura, alcanzando frecuentemente 1100 °C (2012 °F) y con modelos especializados que superan los 1800 °C (3272 °F).

Este calor intenso se utiliza para procesos que cambian la estructura química o física de un material. Las aplicaciones clave incluyen la calcinación (quemar materia orgánica), la sinterización (fusionar polvos cerámicos), la calcinación (descomposición a alta temperatura) y el tratamiento térmico de metales como el recocido o el endurecimiento.

Cómo funcionan: diferencias fundamentales de diseño

La gran brecha de temperatura entre hornos y muflas requiere diseños fundamentalmente diferentes en su construcción, elementos calefactores y aislamiento.

Elementos calefactores y aislamiento

Los hornos utilizan elementos de alambre de resistencia simples, que son suficientes para su rango de temperatura. Las muflas requieren elementos calefactores más robustos hechos de materiales como Kanthal (aleación de FeCrAl), carburo de silicio (SiC) o disilicuro de molibdeno (MoSi2) para soportar temperaturas extremas.

De manera similar, el aislamiento de las muflas es mucho más sustancial. Consiste en cerámicas refractarias densas y ladrillos refractarios diseñados para contener el calor intenso de manera segura y eficiente, lo que resulta en paredes mucho más gruesas y una mayor masa térmica en comparación con un horno estándar.

Construcción y materiales

Un horno se construye típicamente de acero inoxidable y es relativamente ligero. Una mufla es un equipo de alta resistencia con un exterior robusto, a menudo de acero con recubrimiento en polvo, y una densa cámara interior de cerámica (la "mufla") que protege los elementos calefactores de la contaminación.

Control atmosférico

Si bien la mayoría de los hornos operan en aire ambiente, muchas aplicaciones de muflas requieren una atmósfera controlada para evitar la oxidación a altas temperaturas. Estas muflas pueden incluir puertos para introducir gases inertes como argón o nitrógeno, o incluso estar diseñadas para operar bajo vacío.

Comprender las compensaciones

Elegir entre un horno y una mufla implica claras compensaciones en rendimiento, costo y seguridad.

Costo y consumo de energía

Las muflas son significativamente más caras de comprar y operar que los hornos. Su consumo de energía es sustancialmente mayor debido a la energía requerida para alcanzar y mantener temperaturas extremas.

Tasas de calentamiento y enfriamiento

Un horno puede calentarse y enfriarse relativamente rápido. Una mufla, debido a su enorme masa térmica por el aislamiento pesado, se calienta mucho más lentamente y puede tardar muchas horas, o incluso días, en enfriarse a temperatura ambiente de forma segura.

Consideraciones de seguridad

Ambos instrumentos presentan riesgos de quemaduras, pero los peligros asociados con una mufla son más graves. Las temperaturas extremas presentan un riesgo significativo de calor radiante, y la manipulación incorrecta de materiales a más de 1000 °C puede ser catastrófica. El equipo de protección personal (EPP) adecuado, incluidos guantes resistentes al calor y protectores faciales, es innegociable.

Selección del equipo adecuado para su aplicación

Utilice su objetivo final para determinar el instrumento correcto para su proceso.

- Si su enfoque principal es el secado, curado o esterilización por debajo de 300 °C: Un horno de laboratorio ofrece la precisión y eficiencia necesarias.

- Si su enfoque principal es la calcinación de material orgánico o la realización de tratamientos térmicos básicos de metales hasta 1200 °C: Una mufla estándar es la elección correcta.

- Si su enfoque principal es la investigación avanzada de materiales con cerámicas o aleaciones exóticas por encima de 1200 °C: Necesitará una mufla especializada de alta temperatura con elementos calefactores y controles atmosféricos adecuados.

Comprender el propósito detrás del calor es la clave para seleccionar la herramienta adecuada para su trabajo científico.

Tabla resumen:

| Característica | Horno de laboratorio | Mufla de laboratorio |

|---|---|---|

| Propósito principal | Secado, Esterilización, Curado | Calcinación, Sinterización, Tratamiento térmico |

| Temperatura máxima típica | ~300 °C (572 °F) | 1100 °C a 1800 °C+ (2012 °F a 3272 °F+) |

| Aplicaciones clave | Secado de material de vidrio, deshidratación de muestras, curado de polímeros | Calcinación, sinterización de polvos, calcinación, tratamiento de metales |

| Ideal para | Preparación de muestras sin cambio químico | Transformación de materiales y alteración de propiedades |

¿No está seguro de si su laboratorio necesita un horno o una mufla? KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de los laboratorios. Nuestros expertos pueden ayudarle a seleccionar la solución de calefacción perfecta para su aplicación específica, garantizando seguridad, eficiencia y resultados precisos. ¡Contáctenos hoy para una consulta personalizada y descubra la diferencia KINTEK!

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar un revestimiento de alúmina en un horno tubular para simulaciones de corrosión por combustión de biomasa?

- ¿Por qué un horno tubular horizontal de alúmina es ideal para la corrosión con gas mixto a 650 °C? Garantice la integridad experimental pura

- ¿Cuál es la temperatura alta de un tubo cerámico? De 1100 °C a 1800 °C, elija el material adecuado

- ¿Cuál es el papel de los tubos de corindón en las pruebas de permeación de oxígeno? Garantizar la integridad de las membranas dopadas con Bi

- ¿Cuál es la diferencia entre un horno tubular y un horno mufla? Elija la herramienta adecuada para su aplicación