En esencia, una herramienta de pulverización catódica (sputtering) es un equipo altamente especializado que opera bajo un alto vacío para depositar capas de material excepcionalmente delgadas y uniformes sobre una superficie. Este proceso, conocido como deposición por pulverización catódica, no se trata de fundir o evaporar material; en cambio, utiliza un mecanismo físico para transferir con precisión átomos desde una fuente (el "blanco" o "target") a un destino (el "sustrato").

Una herramienta de pulverización catódica funciona como una lijadora de arena subatómica. Utiliza iones de alta energía en un vacío para arrancar físicamente átomos de un material fuente, los cuales luego viajan y se depositan como una película ultradelgada y altamente controlada sobre otro objeto.

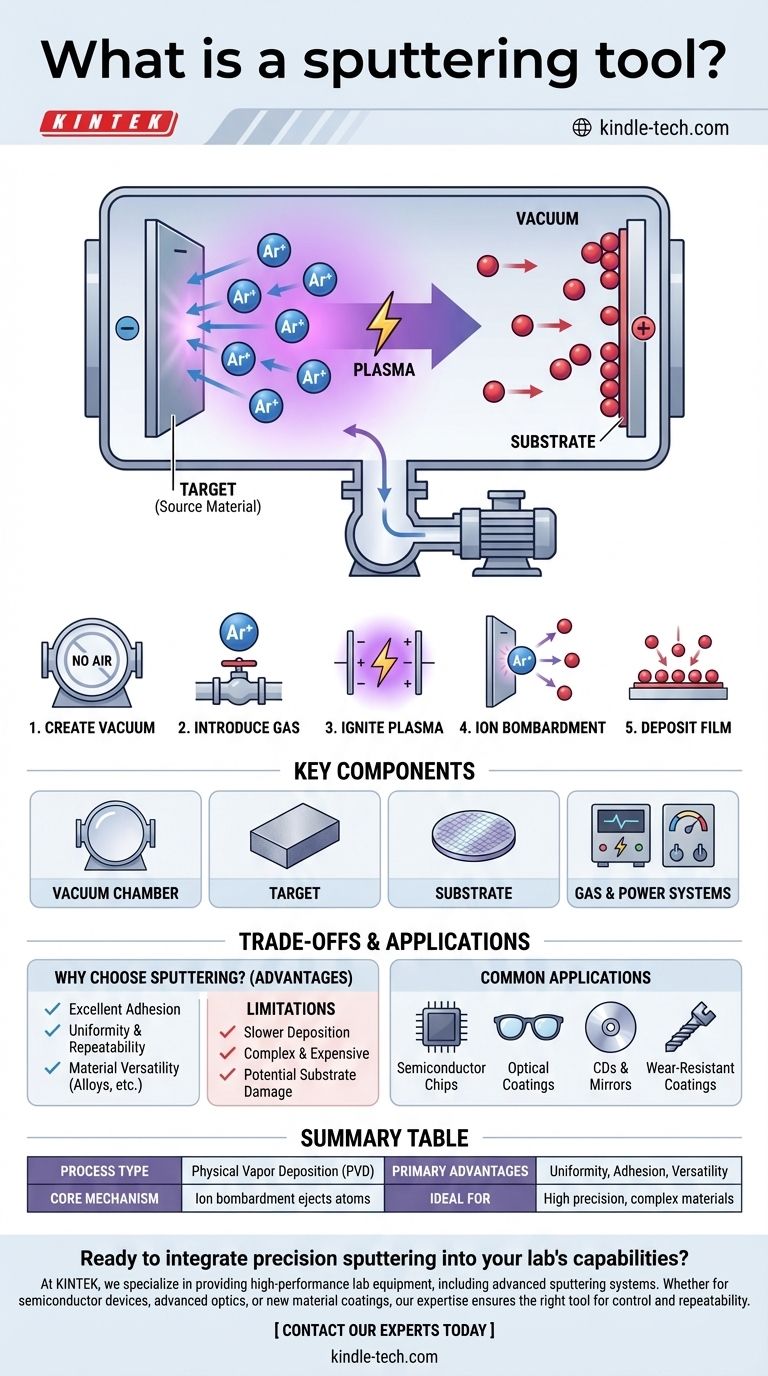

Cómo funciona la pulverización catódica: del plasma a la película delgada

El proceso de pulverización catódica es un tipo de Deposición Física de Vapor (PVD) que se basa en una serie de pasos físicos cuidadosamente controlados para construir una película, un átomo a la vez.

Paso 1: Creación del vacío

Todo el proceso debe llevarse a cabo en una cámara de alto vacío. Esto no es negociable, ya que elimina el aire y otras partículas que de otro modo colisionarían con los átomos pulverizados y contaminarían la película final.

Paso 2: Introducción del gas de pulverización catódica

Se introduce una pequeña cantidad, controlada con precisión, de un gas inerte, típicamente Argón (Ar), en la cámara de vacío. Este gas se convertirá en el "medio de chorro".

Paso 3: Ignición del plasma

Se aplica un fuerte campo eléctrico dentro de la cámara. El material a depositar (el blanco) recibe una carga negativa (convirtiéndose en cátodo), mientras que el soporte del sustrato o las paredes de la cámara actúan como carga positiva (ánodo). Este alto voltaje enciende el gas Argón, despojando a sus átomos de electrones y creando un resplandor visible de gas ionizado conocido como plasma.

Paso 4: Bombardeo iónico

Los iones de Argón cargados positivamente (Ar+) dentro del plasma son ahora acelerados poderosamente hacia el blanco cargado negativamente. Colisionan con la superficie del blanco con una energía cinética significativa.

Paso 5: Deposición en el sustrato

Este bombardeo de alta energía expulsa físicamente, o "pulveriza", átomos del material del blanco. Estos átomos eyectados viajan a través del vacío y se depositan sobre el sustrato, construyendo gradualmente una película delgada, uniforme y densa.

Componentes clave de un sistema de pulverización catódica

Aunque los diseños varían, todas las herramientas de pulverización catódica comparten varios componentes fundamentales que permiten este proceso preciso.

La cámara de vacío

Es el recinto sellado donde tiene lugar la deposición. Está conectado a una serie de bombas potentes capaces de eliminar casi todo el aire para crear el entorno de alto vacío necesario.

El blanco (Material fuente)

Es un bloque o placa hecha del material que se desea depositar. Puede ser un metal puro, una aleación o incluso un compuesto cerámico. El blanco sirve como fuente de los átomos de recubrimiento.

El sustrato

Es el objeto o la oblea que recibe el recubrimiento. Se posiciona cuidadosamente dentro de la cámara para asegurar que sea recubierto uniformemente por los átomos pulverizados.

Los sistemas de gas y energía

Un sistema de manejo de gas controla el flujo preciso de Argón hacia la cámara. Una fuente de alimentación de alto voltaje, ya sea de Corriente Continua (CC) para blancos conductores o de Radiofrecuencia (RF) para blancos no conductores (aislantes), proporciona la energía para crear y mantener el plasma.

Comprensión de las compensaciones y aplicaciones

La pulverización catódica se elige por razones específicas y es una tecnología fundamental en muchas industrias avanzadas.

¿Por qué elegir la pulverización catódica?

La principal ventaja de la pulverización catódica es el control. Produce películas con excelente adhesión al sustrato, uniformidad excepcional en áreas grandes y un espesor altamente repetible. También se puede utilizar para depositar materiales complejos como aleaciones sin alterar su composición química.

Aplicaciones comunes

Las películas pulverizadas se encuentran en todas partes de la tecnología moderna. Se utilizan para crear el cableado metálico microscópico en chips semiconductores, aplicar recubrimientos antirreflectantes en lentes de gafas, producir las capas reflectantes en CDs y espejos, y aplicar recubrimientos duros y resistentes al desgaste en herramientas de corte.

Limitaciones a considerar

La pulverización catódica es generalmente un proceso de deposición más lento en comparación con alternativas como la evaporación térmica. El equipo también es complejo y costoso. Además, la naturaleza de alta energía del bombardeo iónico a veces puede causar daños a sustratos muy delicados o sensibles.

Tomar la decisión correcta para su objetivo

Comprender las fortalezas centrales de la pulverización catódica ayuda a aclarar su papel en la fabricación y la investigación.

- Si su enfoque principal es la precisión y la calidad de la película: La pulverización catódica es la opción superior para crear películas densas y altamente adherentes con un excelente control del espesor, esencial para óptica y electrónica.

- Si su enfoque principal es la versatilidad del material: La capacidad de depositar aleaciones, compuestos y aislantes (usando energía de RF) hace que la pulverización catódica sea más flexible que los métodos limitados a metales puros de bajo punto de fusión.

- Si su enfoque principal es la deposición de metales simples a alta velocidad: Podría investigar la evaporación térmica, que puede ser un proceso más rápido y menos complejo para ciertas aplicaciones.

En última instancia, la herramienta de pulverización catódica es un instrumento indispensable para la ingeniería de materiales a escala atómica, lo que permite el rendimiento de innumerables productos de alta tecnología.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Tipo de proceso | Deposición Física de Vapor (PVD) |

| Mecanismo central | Bombardeo iónico de un material blanco para eyectar átomos |

| Ventajas principales | Excelente uniformidad de la película, adhesión y versatilidad del material |

| Aplicaciones comunes | Metalización de semiconductores, recubrimientos ópticos, capas resistentes al desgaste |

| Ideal para | Aplicaciones que requieren alta precisión y deposición de materiales complejos |

¿Listo para integrar la pulverización catódica de precisión en las capacidades de su laboratorio?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alto rendimiento, incluidos sistemas avanzados de pulverización catódica, para satisfacer las exigentes demandas de la investigación y el desarrollo modernos. Ya sea que esté trabajando en dispositivos semiconductores, óptica avanzada o nuevos recubrimientos de materiales, nuestra experiencia garantiza que obtenga la herramienta adecuada para un control y repetibilidad inigualables.

Hablemos sobre cómo una solución de pulverización catódica KINTEK puede mejorar sus procesos de película delgada. ¡Contacte a nuestros expertos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cuál es el proceso de deposición química de vapor? Una guía para películas delgadas conformes de alta pureza

- ¿Cuál es el mecanismo de crecimiento del grafeno por CVD? Desvelando los secretos de la síntesis de películas de alta calidad

- ¿Cuál es la tasa de deposición de MOCVD? Domine la clave para el crecimiento de películas delgadas de alta calidad

- ¿Qué es el método de deposición física de vapor de nanomateriales? Una guía para películas delgadas de alto rendimiento

- ¿Cuáles son algunos ejemplos de precursores sólidos y gaseosos utilizados en la CVD de grafeno? Optimice su proceso de síntesis

- ¿Qué es la deposición química de vapor en los CNT? Domine el método dominante para la síntesis escalable de CNT

- ¿Cuál es el papel de los sustratos de metales de transición en el grafeno CVD? Explicación del catalizador maestro y el mecanismo de crecimiento

- ¿Cómo se deposita una película delgada de metal? Una guía de los métodos PVD y CVD