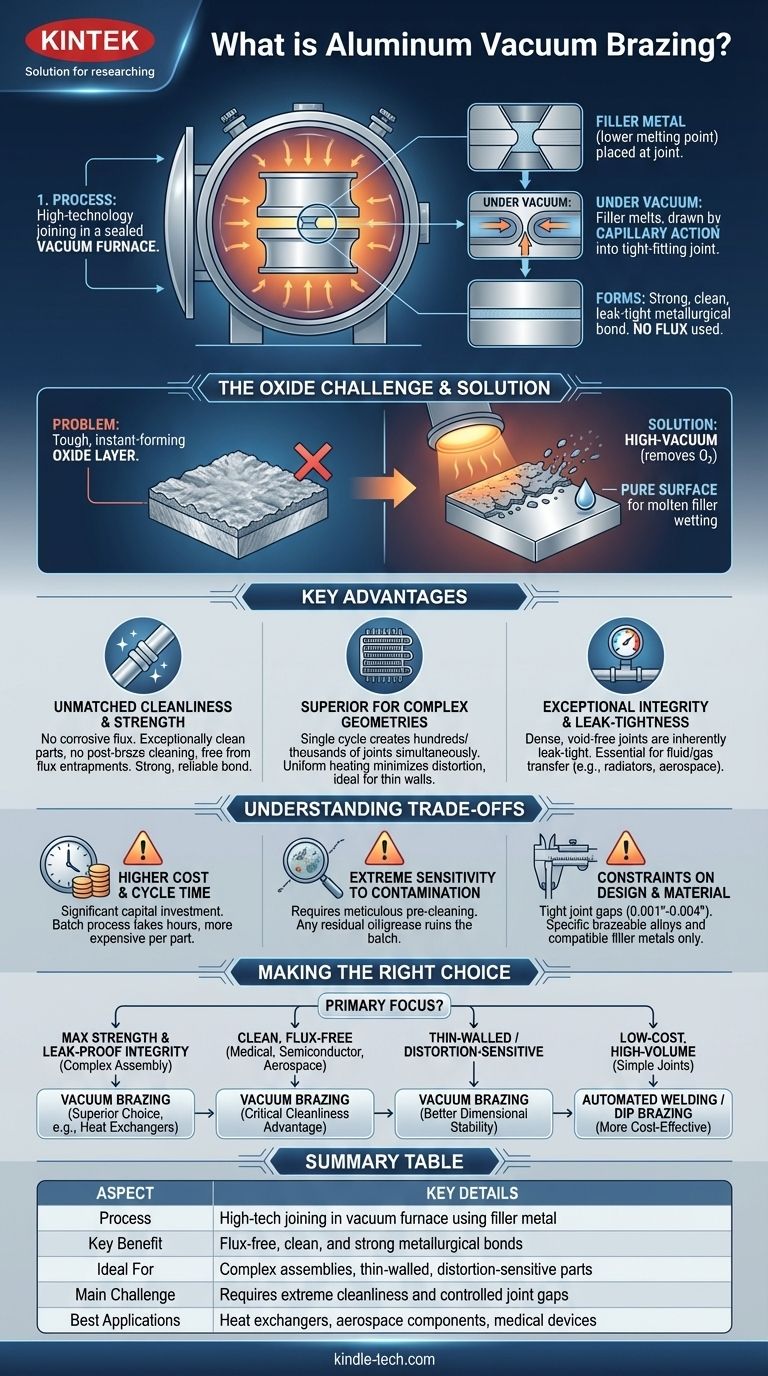

En esencia, la soldadura fuerte al vacío de aluminio es un proceso de unión de alta tecnología utilizado para crear un enlace fuerte y permanente entre piezas de aluminio dentro de un horno de vacío. El proceso implica calentar los componentes con un metal de aporte que tiene un punto de fusión más bajo que el propio aluminio. Bajo vacío, este metal de aporte se derrite y es arrastrado a las uniones ajustadas por acción capilar, formando una conexión excepcionalmente limpia, hermética y metalúrgicamente sólida sin el uso de fundente químico.

Unir aluminio presenta un desafío significativo debido a su capa de óxido resistente y de formación instantánea. La soldadura fuerte al vacío de aluminio supera esto no con productos químicos corrosivos, sino utilizando un entorno de alto vacío para eliminar el oxígeno, lo que permite una unión metalúrgica impecable para ensamblajes complejos y de alto rendimiento.

¿Cómo supera la soldadura fuerte al vacío el desafío del aluminio?

Para comprender el valor de este proceso, primero debe comprender el problema fundamental que resuelve. Los principios son sencillos, pero tienen profundas implicaciones para la calidad de los componentes y la libertad de diseño.

El papel crítico del vacío

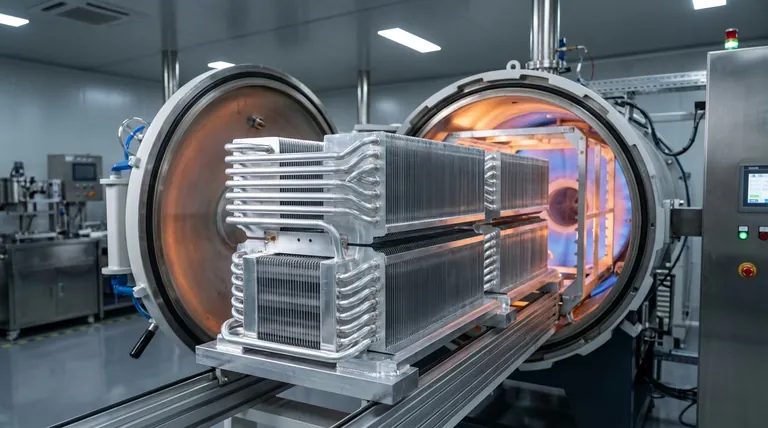

Todo el proceso tiene lugar en una cámara sellada donde la presión se reduce a un vacío casi perfecto (típicamente 10⁻⁵ Torr o menos). Este entorno no es solo un contenedor; es una parte activa del proceso.

Al eliminar prácticamente todo el oxígeno, el vacío evita que las piezas de aluminio se oxiden a medida que se calientan. Esta es la clave de por qué el proceso es "sin fundente".

Rompimiento de la capa de óxido

Incluso con vacío, las piezas de aluminio entran al horno con una capa preexistente y tenaz de óxido de aluminio. La combinación de alta temperatura y el entorno de vacío, a menudo asistida por pequeñas cantidades de magnesio en la aleación de aporte que actúa como "captador" de oxígeno, hace que esta capa de óxido se descomponga y disipe.

Esto revela una superficie de aluminio pura e impecable, lo que permite que el metal de aporte fundido "moje" correctamente el metal base y cree una unión fuerte.

El metal de aporte y la acción capilar

Una aleación de aporte especializada de aluminio-silicio, a menudo en forma de lámina delgada o pasta, se coloca en el borde de la unión antes de calentar. A medida que el horno alcanza la temperatura de soldadura fuerte precisa, justo por debajo del punto de fusión del aluminio base, el material de aporte se derrite.

Debido a que las superficies están perfectamente limpias, el material de aporte fundido es arrastrado naturalmente a los huecos microscópicos entre las piezas a través de un fenómeno físico llamado acción capilar, llenando completamente la unión.

Ventajas clave sobre la unión tradicional

La soldadura fuerte al vacío no reemplaza a todas las soldaduras o soldaduras fuertes convencionales, pero ofrece ventajas distintas para aplicaciones específicas y exigentes.

Limpieza y resistencia inigualables

Debido a que no se utiliza fundente corrosivo, las piezas terminadas son excepcionalmente limpias y brillantes, y no requieren limpieza posterior a la soldadura. La unión resultante está libre de atrapamientos de fundente que pueden causar vacíos, puntos débiles o corrosión futura, lo que lleva a una unión más fuerte y confiable.

Superior para geometrías complejas y delicadas

Un solo ciclo en un horno de vacío puede crear cientos o incluso miles de uniones simultáneamente en un conjunto complejo, como un intercambiador de calor. Esto es imposible con la soldadura, que requiere una unión secuencial, punto por punto. El calentamiento uniforme también minimiza la distorsión, lo que lo hace ideal para componentes de paredes delgadas.

Integridad de unión y hermeticidad excepcionales

El proceso produce uniones densas y sin vacíos que son inherentemente herméticas. Esto no es negociable para aplicaciones que implican la transferencia de fluidos o gases, como radiadores, placas de enfriamiento para electrónica y líneas de combustible aeroespaciales.

Comprensión de las compensaciones

Ningún proceso es perfecto para cada situación. La objetividad requiere reconocer las limitaciones de la soldadura fuerte al vacío de aluminio.

Mayor costo del proceso y tiempo de ciclo

Los hornos de vacío representan una inversión de capital significativa, y el proceso en sí, que implica el bombeo, el calentamiento, la soldadura fuerte y el enfriamiento controlado, es un proceso por lotes que lleva varias horas. Esto lo hace más caro por pieza que la mayoría de las operaciones de soldadura de alto volumen.

Sensibilidad extrema a la contaminación

El éxito de una soldadura fuerte sin fundente depende completamente de la limpieza de los componentes. Cualquier aceite residual, grasa u otros contaminantes de la superficie pueden desgasificarse en el vacío, arruinando todo el lote. Esto requiere un meticuloso proceso de pre-limpieza.

Restricciones en diseño y material

Las uniones deben diseñarse con espacios estrechos y controlados (típicamente 0.001" - 0.004") para facilitar la acción capilar adecuada. Además, solo se pueden usar grados específicos de aleaciones de aluminio "soldables", y el metal de aporte debe ser compatible con el material base.

Tomar la decisión correcta para su aplicación

La selección del método de unión correcto requiere alinear las capacidades del proceso con sus principales objetivos de diseño y rendimiento.

- Si su enfoque principal es la máxima resistencia y la integridad a prueba de fugas para un conjunto complejo: La soldadura fuerte al vacío de aluminio es la opción superior, especialmente para piezas como intercambiadores de calor multicanal.

- Si su enfoque principal es producir componentes limpios y sin fundente para uso médico, de semiconductores o aeroespacial: La limpieza inherente de la soldadura fuerte al vacío es una ventaja crítica que evita la posible contaminación.

- Si su enfoque principal es unir piezas de paredes delgadas o sensibles a la distorsión: El calentamiento uniforme y controlado de la soldadura fuerte al vacío ofrece una estabilidad dimensional mucho mejor que la soldadura localizada.

- Si su enfoque principal es la producción de bajo costo y alto volumen de uniones simples: La soldadura automatizada o la soldadura fuerte por inmersión pueden ser una solución más rentable.

Al comprender sus principios y compensaciones, puede aprovechar la soldadura fuerte al vacío de aluminio para lograr un nivel de calidad y complejidad de diseño inalcanzable con los métodos convencionales.

Tabla resumen:

| Aspecto | Detalles clave |

|---|---|

| Proceso | Unión de alta tecnología en horno de vacío utilizando metal de aporte |

| Beneficio clave | Uniones metalúrgicas sin fundente, limpias y fuertes |

| Ideal para | Ensamblajes complejos, piezas de paredes delgadas, sensibles a la distorsión |

| Principal desafío | Requiere limpieza extrema y espacios de unión controlados |

| Mejores aplicaciones | Intercambiadores de calor, componentes aeroespaciales, dispositivos médicos |

¿Listo para mejorar la calidad de sus componentes de aluminio con soldadura fuerte de precisión al vacío?

En KINTEK, nos especializamos en equipos de laboratorio avanzados y consumibles que respaldan procesos de unión de alto rendimiento como la soldadura fuerte al vacío de aluminio. Nuestra experiencia ayuda a los fabricantes de las industrias aeroespacial, médica y electrónica a lograr una integridad de unión y limpieza superiores sin contaminación por fundente.

Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar su proceso de soldadura fuerte y entregar los ensamblajes fuertes y herméticos que sus aplicaciones demandan.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Para qué se utiliza un horno de vacío? Desbloquee el tratamiento térmico de alta pureza para materiales superiores

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cuál es la estructura de un horno de vacío? Una guía de sus componentes y funciones principales

- ¿Cómo se compara el enfriamiento con argón y nitrógeno en los hornos de vacío? Una guía para un temple más rápido y económico

- ¿Puedo aspirar el interior de mi horno de calefacción? Una guía para la limpieza segura por bricolaje frente al servicio profesional