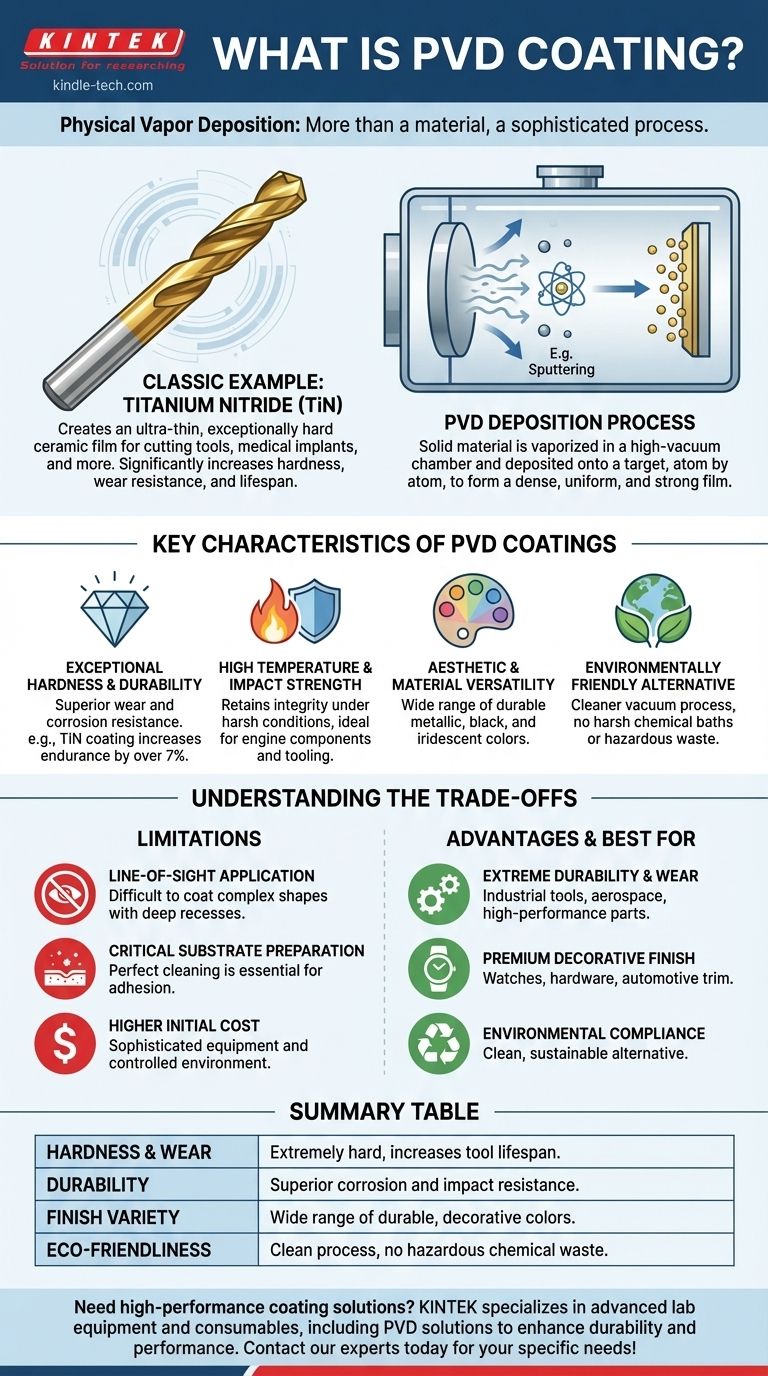

Un ejemplo clásico de recubrimiento PVD es el nitruro de titanio (TiN). Este material cerámico excepcionalmente duro se aplica como una película delgada a superficies como herramientas de corte, brocas e implantes médicos para aumentar drásticamente su dureza, resistencia al desgaste y vida útil.

La clave es que "PVD" no es un material único, sino un sofisticado proceso de deposición que crea una película ultrafina y de alto rendimiento sobre una superficie. Este proceso es lo que confiere a materiales como el nitruro de titanio su durabilidad superior y resistencia a la corrosión en comparación con los métodos de recubrimiento tradicionales.

¿Qué define un recubrimiento PVD?

La deposición física de vapor (PVD) es fundamentalmente diferente de la pintura o la galvanoplastia. En lugar de aplicar un líquido o usar un baño químico, PVD transforma un material de recubrimiento sólido en un vapor dentro de un vacío, luego lo deposita sobre un objeto objetivo átomo por átomo.

El proceso de deposición al vacío

El proceso tiene lugar en una cámara de alto vacío, lo que garantiza que el recubrimiento sea extremadamente puro. El material fuente sólido (como el titanio) se vaporiza mediante métodos como el calor o la pulverización catódica, y este vapor viaja en línea recta para recubrir el sustrato, formando una fuerte unión con su superficie.

Una película delgada con propiedades superiores

El resultado es un recubrimiento increíblemente delgado —a menudo de solo unas pocas micras— pero denso, uniforme y excepcionalmente bien adherido. Esta película delgada es lo que proporciona las mejoras significativas en el rendimiento.

Características clave de los recubrimientos PVD

El proceso PVD ofrece una combinación única de beneficios que lo convierten en la opción preferida para aplicaciones exigentes donde el rendimiento y la fiabilidad son críticos.

Dureza y durabilidad excepcionales

Los recubrimientos PVD son significativamente más duros y más resistentes a la corrosión que los recubrimientos aplicados mediante procesos como la galvanoplastia. Por ejemplo, un recubrimiento de TiN puede aumentar la resistencia de una pieza de aleación de titanio en más del 7%.

Alta temperatura y resistencia al impacto

Estos recubrimientos son inherentemente resistentes a altas temperaturas y tienen buena resistencia al impacto, manteniendo su integridad incluso en condiciones de funcionamiento adversas. Esto los hace ideales para componentes de motores de alto rendimiento y herramientas industriales.

Versatilidad estética y material

Casi cualquier material inorgánico y algunos materiales orgánicos pueden usarse para recubrimientos PVD. Esto permite una amplia gama de colores y acabados —desde cromados y dorados metálicos hasta negros y colores iridiscentes— todo ello manteniendo una alta durabilidad.

Una alternativa respetuosa con el medio ambiente

Debido a que el proceso ocurre en vacío y no depende de baños químicos agresivos, el PVD es un proceso mucho más limpio y respetuoso con el medio ambiente que la galvanoplastia o la pintura tradicionales. No produce residuos químicos nocivos.

Comprendiendo las compensaciones

Aunque potente, el PVD no es la solución adecuada para todas las situaciones. Comprender sus limitaciones es clave para usarlo eficazmente.

Aplicación en línea de visión

El PVD es un proceso de "línea de visión". El material vaporizado viaja en línea recta, lo que puede dificultar el recubrimiento uniforme de formas complejas con huecos profundos o canales internos.

La preparación del sustrato es crítica

La excepcional adhesión de los recubrimientos PVD depende de un sustrato perfectamente limpio y preparado. Cualquier contaminación superficial puede provocar imperfecciones o un fallo en la unión correcta del recubrimiento.

Consideraciones de costo inicial

El equipo para el recubrimiento PVD es sofisticado y requiere un entorno de vacío controlado. Esto puede llevar a un costo inicial más alto en comparación con procesos más simples como la pintura o algunas formas de galvanoplastia.

Tomando la decisión correcta para su objetivo

La selección de PVD depende completamente del rendimiento que requiera del producto final.

- Si su enfoque principal es la durabilidad extrema y la resistencia al desgaste: PVD es la opción superior para herramientas industriales, componentes aeroespaciales y piezas de alto rendimiento.

- Si su enfoque principal es un acabado decorativo premium y resistente a la corrosión: PVD proporciona un acabado mucho más duradero y de larga duración que el chapado tradicional para artículos como relojes, herrajes premium y embellecedores de automóviles.

- Si su enfoque principal es el cumplimiento medioambiental: PVD ofrece una alternativa limpia y sostenible a los procesos de recubrimiento que dependen de productos químicos peligrosos y los producen.

En última instancia, PVD es una tecnología de recubrimiento moderna diseñada para aplicaciones donde el rendimiento y la durabilidad no pueden comprometerse.

Tabla resumen:

| Característica clave | Beneficio del recubrimiento PVD |

|---|---|

| Dureza y desgaste | Extremadamente duro, aumenta la vida útil de la herramienta |

| Durabilidad | Resistencia superior a la corrosión y al impacto |

| Variedad de acabados | Amplia gama de colores duraderos y decorativos |

| Respeto al medio ambiente | Proceso limpio, sin residuos químicos peligrosos |

¿Necesita un recubrimiento de alto rendimiento para su equipo o herramientas de laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio avanzados, incluidas soluciones de recubrimiento PVD que mejoran la durabilidad y el rendimiento. Contacte hoy mismo a nuestros expertos para encontrar el recubrimiento perfecto para sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Tubo de protección para termopar de nitruro de boro hexagonal HBN

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno Continuo de Grafización al Vacío de Grafito

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

La gente también pregunta

- ¿Qué es la película de recubrimiento de diamante? Una capa delgada de diamante para un rendimiento extremo

- ¿Vale la pena el recubrimiento de diamante? Maximice la vida útil y el rendimiento del componente

- ¿Cuánto dura el recubrimiento de diamante? Maximice la vida útil con el recubrimiento adecuado para su aplicación

- ¿Es permanente el recubrimiento de diamante? La verdad sobre su durabilidad a largo plazo

- ¿Cómo se recubren las herramientas con diamante? Logre una dureza superior y baja fricción para sus herramientas