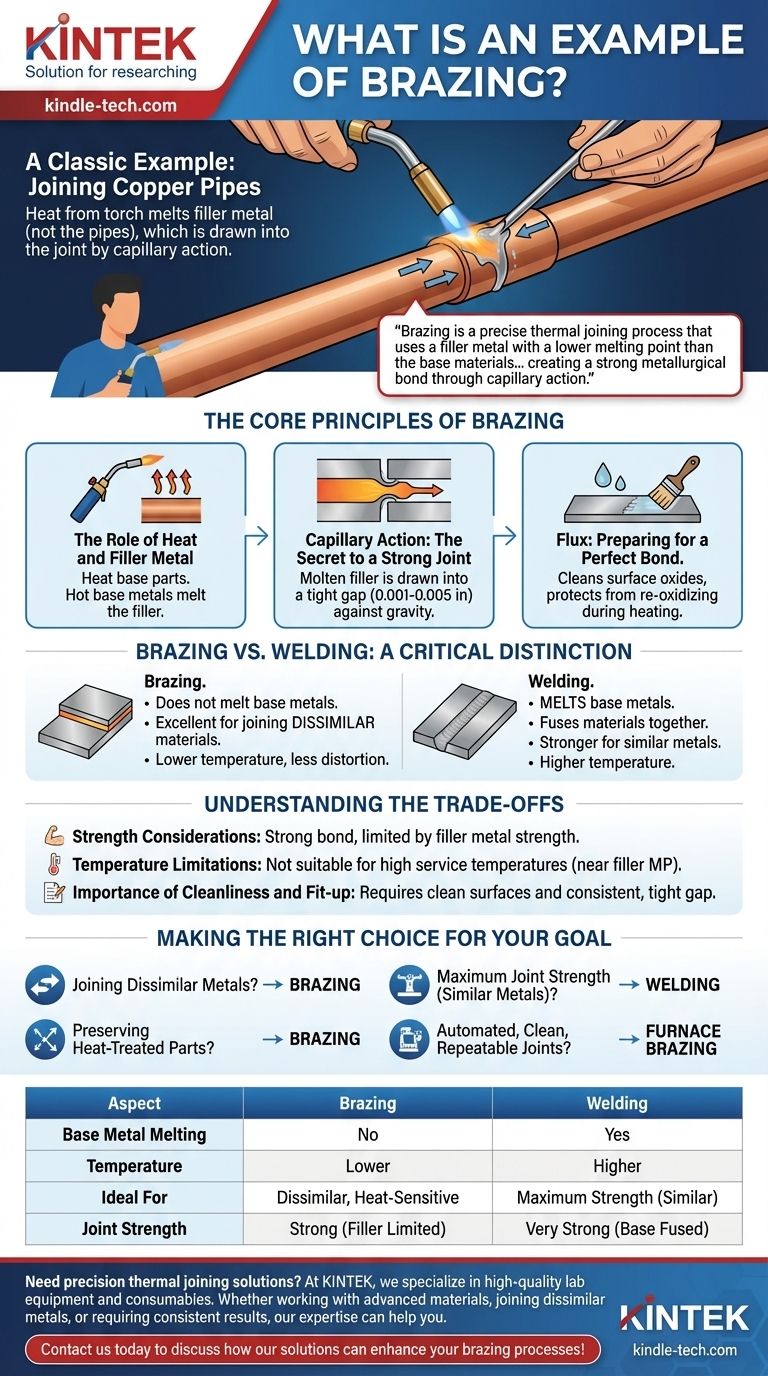

Un ejemplo clásico de soldadura fuerte es el proceso de unión de tuberías de cobre en sistemas de fontanería y HVAC. En esta aplicación, un soplete calienta las tuberías de cobre en la unión, y una vez que están lo suficientemente calientes, se aplica una aleación de metal de aporte (a menudo una aleación de plata) a la costura. Las tuberías calientes funden instantáneamente el metal de aporte, que luego es arrastrado hacia el estrecho espacio entre las dos piezas de tubería por acción capilar, creando una unión fuerte y a prueba de fugas sin fundir el cobre en sí.

La soldadura fuerte es un proceso de unión térmica preciso que utiliza un metal de aporte con un punto de fusión más bajo que los materiales base. El principio clave es que los metales base se calientan para fundir el aporte —no al revés—, creando una fuerte unión metalúrgica a través de un fenómeno llamado acción capilar.

Los principios fundamentales de la soldadura fuerte

Para comprender verdaderamente la soldadura fuerte, debe ir más allá de la aplicación y comprender la ciencia fundamental que la hace funcionar. El proceso es un cuidadoso equilibrio de temperatura, ciencia de materiales y física.

El papel del calor y el metal de aporte

La soldadura fuerte opera por debajo del punto de fusión de los materiales base que se unen. El calor de un soplete o un horno se aplica ampliamente a las piezas base alrededor del área de la unión.

El metal de aporte, en forma de alambre o varilla, solo se introduce una vez que las piezas base han alcanzado la temperatura correcta. Este es un paso crítico; los metales base calientes son los que funden el aporte, asegurando que el calor esté exactamente donde debe estar.

Acción capilar: El secreto de una unión fuerte

La verdadera magia de la soldadura fuerte es la acción capilar. Esta es la tendencia de un líquido a ser atraído hacia un espacio muy estrecho, incluso contra la gravedad.

Para que esto funcione, las piezas deben tener un espacio muy específico y estrecho entre ellas (típicamente de 0.001 a 0.005 pulgadas). Cuando el metal de aporte fundido toca este espacio, es atraído instantáneamente, llenando completamente el espacio entre las dos superficies y creando una unión formidable a medida que se enfría.

Fundente: Preparando la superficie para una unión perfecta

Las superficies metálicas tienen naturalmente una capa de óxido que impide que el metal de aporte se adhiera correctamente. Aquí es donde entra en juego el fundente.

El fundente es un agente de limpieza químico que se aplica a la unión antes de calentar. Se funde y se activa, disolviendo los óxidos y protegiendo las superficies de la reoxidación durante el proceso de calentamiento, asegurando que el aporte fundido pueda unirse directamente con el metal base limpio.

Soldadura fuerte vs. soldadura: Una distinción crítica

Muchas personas confunden la soldadura fuerte con la soldadura, pero son procesos fundamentalmente diferentes con ventajas y casos de uso distintos. Comprender esta diferencia es clave para apreciar por qué la soldadura fuerte se elige para ciertas aplicaciones.

Temperatura y el metal base

La diferencia más significativa es que la soldadura funde los metales base. Una soldadura fusiona materiales fundiéndolos, a menudo con un material de aporte, para formar una pieza única y continua al enfriarse.

La soldadura fuerte nunca funde los metales base. Este proceso de baja temperatura tiene menos probabilidades de distorsionar las piezas, cambiar sus propiedades metalúrgicas (como el tratamiento térmico) o crear tensiones térmicas.

Unión de materiales diferentes

Debido a que la soldadura fuerte no funde los metales base, es excepcionalmente eficaz para unir materiales con propiedades muy diferentes, como cobre con acero o carburo con acero. Esto es extremadamente difícil o imposible de lograr con la mayoría de los métodos de soldadura tradicionales.

Comprendiendo las compensaciones

Aunque potente, la soldadura fuerte no es una solución universal. Es esencial reconocer sus limitaciones para saber cuándo es la opción adecuada para un problema técnico.

Consideraciones de resistencia

Una unión soldada correctamente es muy fuerte, ya que la aleación de aporte forma una unión metalúrgica con los materiales base. Sin embargo, la resistencia de la unión está en última instancia limitada por la resistencia del metal de aporte en sí, que suele ser inferior a la de los metales base. Una unión soldada, que fusiona los metales base, suele ser más fuerte.

Limitaciones de temperatura

Los metales de aporte utilizados en la soldadura fuerte tienen un punto de fusión más bajo que los metales base. Esto significa que un componente soldado no puede usarse en un entorno donde las temperaturas de servicio se acerquen al punto de fusión de la aleación de aporte, ya que la unión fallaría.

La importancia de la limpieza y el ajuste

La soldadura fuerte es mucho menos indulgente que la soldadura en lo que respecta a la preparación. El éxito de la unión depende completamente de tener superficies limpias y un espacio consistente y estrecho entre las piezas para permitir una acción capilar adecuada.

Tomar la decisión correcta para su objetivo

La selección del método de unión correcto depende completamente de los requisitos de su proyecto.

- Si su objetivo principal es unir metales diferentes (por ejemplo, acero con cobre): La soldadura fuerte es casi siempre la opción superior y más práctica.

- Si su objetivo principal es preservar las propiedades de las piezas tratadas térmicamente: Las temperaturas más bajas de la soldadura fuerte la convierten en el método ideal para evitar distorsiones o daños metalúrgicos.

- Si su objetivo principal es lograr la máxima resistencia de la unión en metales similares: La soldadura es típicamente la mejor opción, ya que fusiona los materiales base directamente.

- Si su objetivo principal es crear un gran número de uniones limpias y repetibles de forma automatizada: La soldadura fuerte en horno es un proceso de fabricación industrial altamente eficiente y ampliamente utilizado.

En última instancia, comprender la soldadura fuerte le proporciona una herramienta versátil y precisa para resolver desafíos de ingeniería complejos.

Tabla resumen:

| Aspecto | Soldadura fuerte | Soldadura |

|---|---|---|

| Fusión del metal base | No | Sí |

| Temperatura | Más baja (por debajo del punto de fusión del metal base) | Más alta (funde los metales base) |

| Ideal para | Metales diferentes, piezas sensibles al calor | Máxima resistencia en metales similares |

| Resistencia de la unión | Fuerte, limitada por el metal de aporte | Muy fuerte, fusiona los metales base |

¿Necesita soluciones de unión térmica de precisión para su laboratorio o línea de producción?

En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alta calidad adaptados a sus necesidades específicas. Ya sea que trabaje con materiales avanzados, una metales diferentes o requiera resultados consistentes y repetibles, nuestra experiencia puede ayudarle a lograr resultados superiores.

Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar sus procesos de soldadura fuerte y optimizar su eficiencia operativa.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Se puede usar nitrógeno para soldadura fuerte? Condiciones clave y aplicaciones explicadas

- ¿Cuál es el propósito de una atmósfera inerte? Una guía para proteger sus materiales y procesos

- ¿Qué proporciona una atmósfera inerte? Logre seguridad y pureza con nitrógeno, argón o CO2

- ¿Cómo podemos desarrollar una atmósfera inerte para una reacción química? Domine el control atmosférico preciso para su laboratorio

- ¿Qué gases se utilizan en atmósferas inertes? Elija el gas adecuado para entornos no reactivos