En esencia, la Deposición Química de Vapor (CVD) es un proceso de síntesis utilizado para producir materiales sólidos de alto rendimiento y alta pureza. En este proceso, un sustrato o pieza se coloca en una cámara de reacción y se expone a gases precursores volátiles. Cuando se calientan, estos gases reaccionan o se descomponen en la superficie del sustrato, formando un depósito sólido, que puede ser una película delgada o una nanoestructura discreta como un nanotubo.

La CVD no es meramente una técnica de recubrimiento; es un método de fabricación 'de abajo hacia arriba' que proporciona control a nivel atómico. Al gestionar con precisión los gases precursores, la temperatura y la presión, los ingenieros pueden hacer crecer nanoestructuras complejas o depositar películas excepcionalmente puras y de alto rendimiento sobre una superficie.

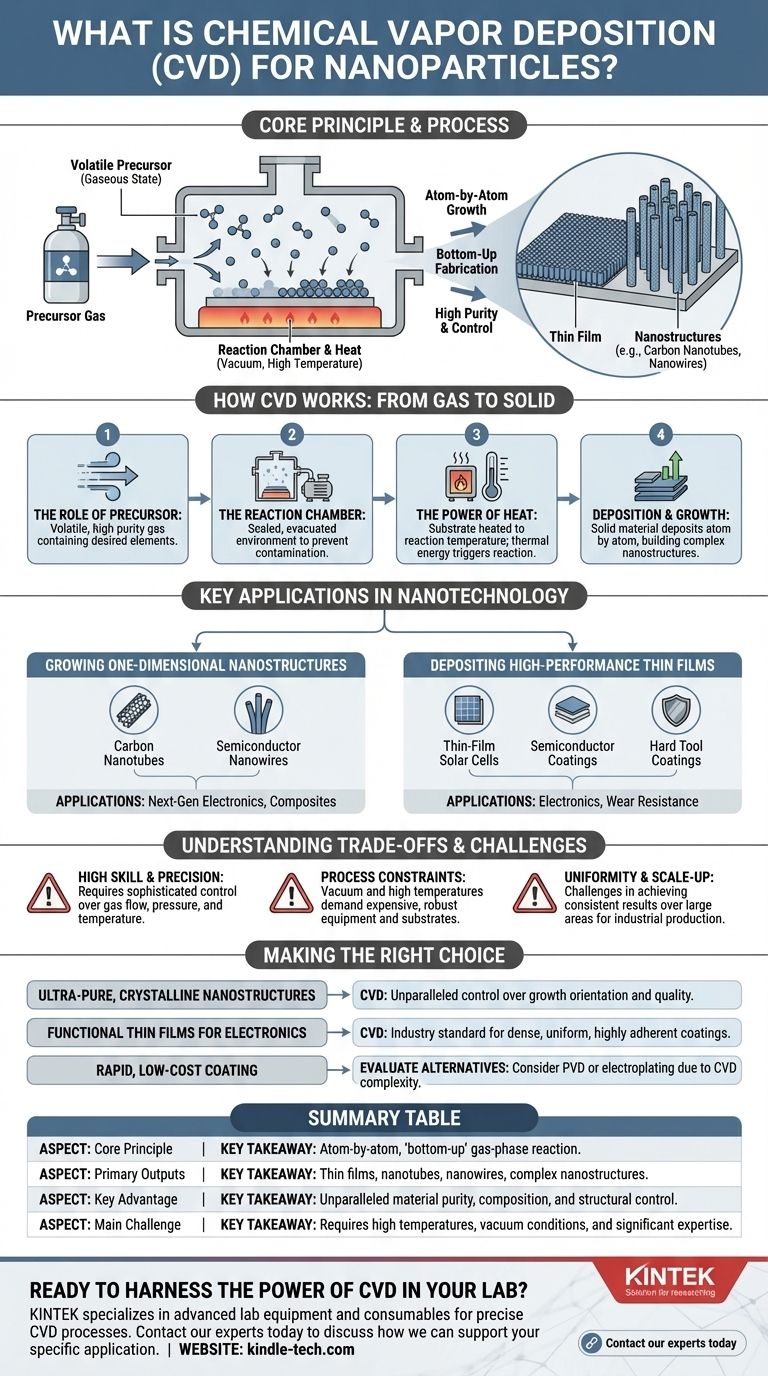

Cómo funciona la CVD: del gas a la nanoestructura sólida

Comprender el proceso de CVD es comprender una reacción química controlada. Todo el proceso tiene lugar dentro de una cámara sellada, a menudo bajo vacío, para garantizar la pureza y el control.

El papel del precursor

Un precursor volátil es el punto de partida. Este es un compuesto químico que contiene los elementos que se desean depositar, el cual ha sido convertido a estado gaseoso.

La elección del precursor es crítica, ya que dicta la composición y la calidad del material final.

La cámara de reacción

El sustrato se coloca dentro de una cámara de reacción, que luego se evacua típicamente para crear un vacío. Esto elimina los contaminantes no deseados que podrían interferir con la reacción química.

Luego, los gases precursores se inyectan en este ambiente controlado.

El poder del calor

El sustrato se calienta a una temperatura de reacción precisa. Esta energía térmica es el catalizador que fuerza al gas precursor a reaccionar con otros gases o a descomponerse.

Esta descomposición libera los elementos deseados, que ahora están listos para unirse a la superficie calentada.

Deposición y crecimiento

A medida que el gas precursor se descompone, el material sólido se deposita átomo por átomo sobre el sustrato.

Con el tiempo, este proceso acumula una capa. Dependiendo de las condiciones, esto puede formar una película delgada uniforme y densa o crecer en formas específicas, como nanocables o nanotubos de carbono.

Aplicaciones clave en nanotecnología

La CVD es un proceso fundamental en nanotecnología debido a su precisión. Permite la creación de materiales con propiedades imposibles de lograr mediante la fabricación tradicional a granel.

Crecimiento de nanoestructuras unidimensionales

La CVD es frecuentemente el método de elección para el crecimiento de nanoestructuras 1D.

Es reconocida por producir nanotubos de carbono de alta calidad y nanocables semiconductores (por ejemplo, nitruro de galio, GaN), que son componentes críticos en la electrónica y los compuestos de próxima generación.

Deposición de películas delgadas de alto rendimiento

El proceso sobresale en la deposición de películas delgadas con funciones específicas sobre una amplia gama de materiales, incluidos metales, cerámicas y vidrio.

Estas aplicaciones incluyen la creación de las capas activas en células solares de película delgada, la deposición de películas aislantes o conductoras en semiconductores, y la formación de recubrimientos excepcionalmente duros en herramientas de corte para prevenir el desgaste y la corrosión.

Comprendiendo las ventajas y los desafíos

Aunque potente, la CVD no es una solución universalmente simple. Su precisión viene con un conjunto de requisitos operativos y limitaciones que deben considerarse.

Necesidad de alta habilidad y precisión

La CVD es un proceso complejo que exige un alto nivel de experiencia. El control del flujo de gas, la presión y los gradientes de temperatura requiere equipos sofisticados y un profundo conocimiento del proceso para lograr resultados repetibles.

Restricciones del proceso: vacío y altas temperaturas

El requisito de un ambiente de vacío y altas temperaturas de reacción significa que el equipo puede ser costoso y consumir mucha energía.

Además, el material del sustrato debe ser capaz de soportar las altas temperaturas involucradas sin degradarse ni deformarse.

Uniformidad y escalado

Lograr un recubrimiento perfectamente uniforme o un crecimiento consistente de nanoestructuras sobre una gran superficie puede ser un desafío significativo.

Escalar un proceso exitoso a escala de laboratorio a un nivel de producción industrial a menudo requiere una optimización exhaustiva del proceso.

Tomando la decisión correcta para su objetivo

La selección de CVD depende completamente de sus requisitos de material y restricciones de producción. Su valor reside en su capacidad para producir materiales de alta pureza con control estructural.

- Si su enfoque principal es crear nanoestructuras cristalinas ultrapuras (como nanocables o nanotubos): la CVD ofrece un control inigualable sobre la orientación del crecimiento y la calidad del material, lo que la convierte en una opción superior.

- Si su enfoque principal es aplicar una película delgada funcional para electrónica o resistencia al desgaste: la CVD es un método estándar de la industria para crear los recubrimientos densos, uniformes y altamente adherentes requeridos para un alto rendimiento.

- Si su enfoque principal es el recubrimiento rápido y de bajo costo de geometrías simples: es posible que deba evaluar la CVD frente a otros métodos como la Deposición Física de Vapor (PVD) o la galvanoplastia, ya que la complejidad de la CVD puede ser un factor limitante.

En última instancia, dominar la CVD consiste en aprovechar las reacciones químicas controladas para construir materiales átomo por átomo.

Tabla resumen:

| Aspecto | Conclusión clave |

|---|---|

| Principio fundamental | Un método de fabricación 'de abajo hacia arriba' que utiliza reacciones químicas en fase gaseosa para depositar materiales sólidos átomo por átomo. |

| Resultados principales | Películas delgadas, nanotubos de carbono, nanocables semiconductores y otras nanoestructuras complejas. |

| Ventaja clave | Control inigualable sobre la pureza, composición y estructura del material. |

| Principal desafío | Requiere altas temperaturas, condiciones de vacío y una experiencia significativa para obtener resultados consistentes. |

¿Listo para aprovechar el poder de la CVD en su laboratorio?

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para procesos precisos de Deposición Química de Vapor. Ya sea que esté cultivando nanotubos de carbono o depositando películas delgadas de alto rendimiento, nuestras soluciones están diseñadas para satisfacer las rigurosas demandas de la investigación y el desarrollo en nanotecnología.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar su aplicación específica y ayudarlo a lograr resultados superiores en la síntesis de materiales.

Guía Visual

Productos relacionados

- Sistema de Equipo de Deposición Química de Vapor CVD Cámara Deslizante Horno de Tubo PECVD con Gasificador de Líquidos Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno Continuo de Grafización al Vacío de Grafito

La gente también pregunta

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD