En esencia, la deposición química de vapor (CVD) es un proceso de fabricación altamente controlado que se utiliza para crear películas delgadas sólidas y de alto rendimiento sobre una superficie. Funciona introduciendo productos químicos precursores volátiles en fase gaseosa en una cámara de reacción, donde se descomponen y reaccionan sobre un sustrato calentado, construyendo una nueva capa de material capa por capa.

El principio fundamental de la CVD no es simplemente recubrir una superficie, sino hacer crecer un nuevo material sólido directamente sobre ella a partir de gases químicos. Este control a nivel atómico es lo que la convierte en una tecnología fundamental en la fabricación avanzada, especialmente para la electrónica y los materiales especializados.

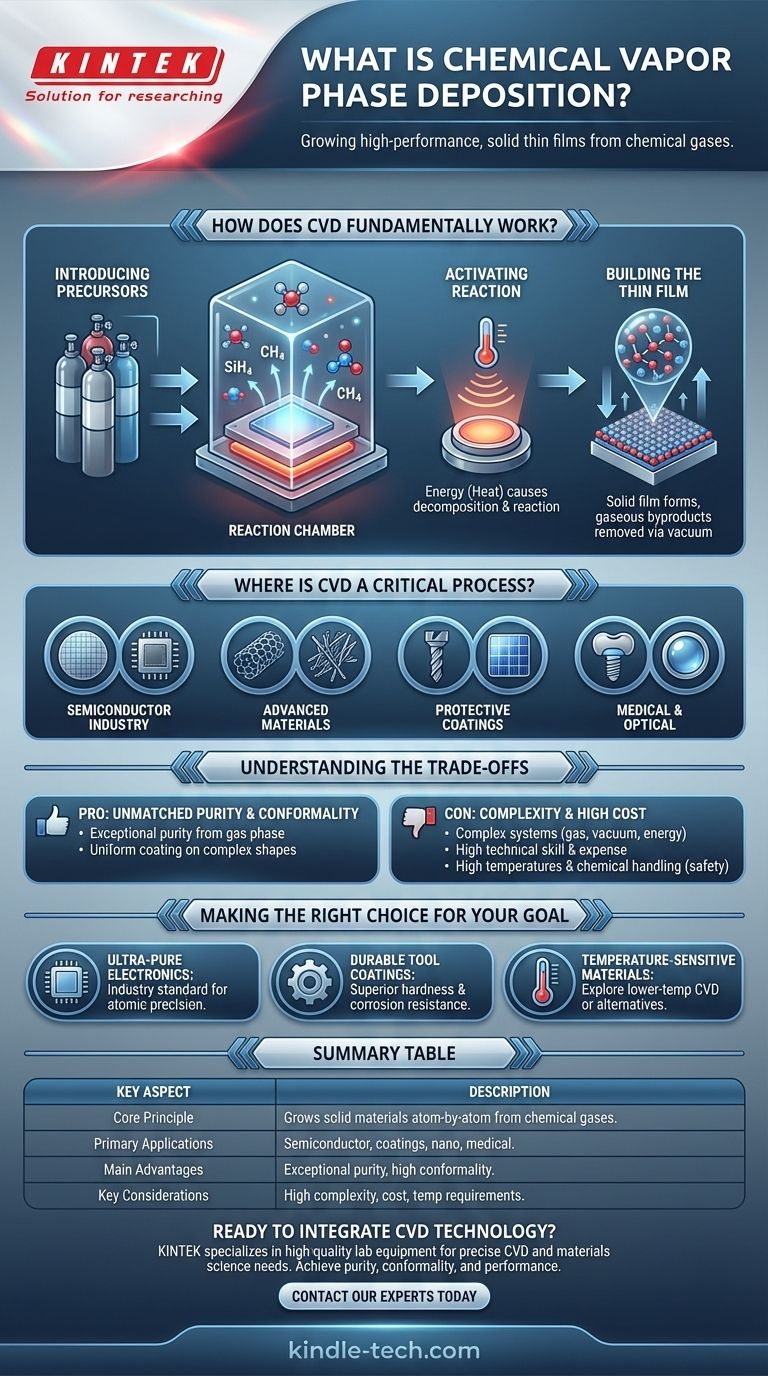

¿Cómo funciona fundamentalmente la CVD?

El proceso de CVD se puede dividir en una secuencia de pasos controlados, cada uno crítico para la calidad de la película final. Es una síntesis de química, termodinámica y dinámica de fluidos dentro de un entorno altamente especializado.

Introducción de los precursores

El proceso comienza introduciendo cantidades precisas de productos químicos precursores, que están en estado gaseoso, en una cámara de reacción. Estos gases contienen los elementos específicos necesarios para formar la película final (p. ej., silicio, carbono, nitrógeno).

La cámara de reacción

La pieza de trabajo, o sustrato, se coloca dentro de una cámara sellada. Esta cámara se somete típicamente a vacío para eliminar cualquier contaminante no deseado que pueda interferir con la reacción química y comprometer la pureza de la película.

Activación de la reacción química

Se aplica una fuente de energía, más comúnmente calor, al sustrato. Esta alta temperatura proporciona la energía necesaria para hacer que los gases precursores reaccionen entre sí o se descompongan directamente en la superficie del sustrato.

Construcción de la película delgada

A medida que ocurre la reacción química, se deposita un material sólido sobre el sustrato, formando una película delgada, uniforme y fuertemente adherida. Los subproductos gaseosos de la reacción son eliminados de la cámara por el sistema de vacío y escape, dejando solo el material deseado.

¿Dónde es crítica la CVD?

La capacidad de la CVD para producir películas extremadamente puras y uniformes la hace indispensable en varios sectores de alta tecnología. Las propiedades del producto final están determinadas por la química específica y las condiciones del proceso utilizadas.

La industria de los semiconductores

Esta es la aplicación más conocida. La CVD se utiliza para depositar varias capas de materiales semiconductores, aislantes y conductores sobre obleas de silicio. Este proceso de capas es la base para la fabricación de circuitos integrados y microprocesadores.

Materiales avanzados y nanotecnología

La CVD es un método clave para sintetizar materiales avanzados con propiedades únicas. Se utiliza para cultivar estructuras como nanotubos de carbono y nanocables de GaN, que tienen aplicaciones en todo, desde la electrónica hasta los compuestos.

Recubrimientos protectores y funcionales

El proceso se utiliza para aplicar recubrimientos extremadamente duros y resistentes a la corrosión en herramientas de corte, extendiendo su vida útil y mejorando el rendimiento. También se utiliza para depositar materiales fotovoltaicos sobre sustratos para la fabricación de células solares de película delgada.

Aplicaciones médicas y ópticas

La CVD crea recubrimientos biocompatibles para implantes y dispositivos médicos, mejorando su durabilidad e interacción con el cuerpo. También se utiliza para producir recubrimientos ópticos especializados e incluso componentes para pantallas holográficas.

Comprender las compensaciones

Aunque es potente, la CVD no es una solución universal. Su precisión y rendimiento conllevan requisitos técnicos y limitaciones significativas que deben considerarse.

Ventaja: Pureza y conformabilidad inigualables

Debido a que la película se construye a partir de una fase gaseosa, la CVD puede crear materiales de pureza excepcionalmente alta. Además, puede recubrir uniformemente formas altamente complejas e irregulares, una característica conocida como alta conformabilidad.

Desventaja: Complejidad y alto costo

Los sistemas de CVD son complejos y costosos. Requieren sistemas integrados de suministro de gas, vacío, energía y control. Operar estos sistemas de manera efectiva requiere un alto nivel de habilidad y experiencia técnica.

Desventaja: Altas temperaturas y manipulación de productos químicos

Muchos procesos de CVD tradicionales requieren temperaturas muy altas, lo que puede dañar sustratos sensibles como plásticos o ciertos metales. Además, los productos químicos precursores pueden ser tóxicos, inflamables o corrosivos, lo que exige protocolos de seguridad estrictos.

Tomar la decisión correcta para su objetivo

La selección de CVD depende completamente de los requisitos de material de su aplicación. La decisión se basa en si la calidad superior de una película CVD justifica su complejidad y costo.

- Si su enfoque principal es crear componentes electrónicos de alto rendimiento y ultrapuros: La CVD es el estándar de la industria debido a su precisión a nivel atómico y su capacidad para construir estructuras complejas en capas.

- Si su enfoque principal es aplicar un recubrimiento duradero y resistente al desgaste en herramientas robustas: La CVD proporciona una dureza y resistencia a la corrosión superiores que pueden extender significativamente la vida útil de las piezas de alto valor.

- Si su enfoque principal es recubrir materiales sensibles a la temperatura o de bajo costo: Es posible que deba explorar variantes de CVD a temperaturas más bajas o investigar métodos de deposición alternativos por completo.

En última instancia, la deposición química de vapor es la tecnología habilitadora para aplicaciones donde el rendimiento del material a nivel microscópico no es negociable.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Principio básico | Cultiva materiales sólidos átomo por átomo a partir de gases químicos sobre un sustrato. |

| Aplicaciones principales | Fabricación de semiconductores, recubrimientos protectores, nanotecnología, dispositivos médicos. |

| Ventajas principales | Pureza excepcional, recubrimiento uniforme en formas complejas (alta conformabilidad). |

| Consideraciones clave | Alta complejidad del proceso, costo y, a menudo, requiere altas temperaturas. |

¿Listo para integrar la tecnología CVD en su laboratorio?

La deposición química de vapor es fundamental para crear los materiales de alto rendimiento que impulsan la innovación. Ya sea que esté desarrollando semiconductores de próxima generación, recubrimientos de herramientas duraderos o nanomateriales avanzados, contar con el equipo adecuado es esencial.

KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para satisfacer sus necesidades precisas de CVD y ciencia de materiales. Nuestra experiencia puede ayudarle a seleccionar el sistema ideal para lograr la pureza, la conformabilidad y el rendimiento que exigen sus proyectos.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar sus objetivos de investigación y producción con soluciones confiables y de vanguardia.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cómo se utiliza un baño ultrasónico durante la fase de siembra de diamantes de la preparación del sustrato? Mejora la Nucleación CVD

- ¿Qué técnicas se pueden utilizar para mejorar la calidad del crecimiento de grafeno CVD? Métodos expertos para grafeno de alta calidad

- ¿Qué es la deposición química de vapor en semiconductores? El motor a escala atómica de la electrónica moderna

- ¿Qué son las técnicas de deposición química? Una guía de métodos de fabricación de películas delgadas

- ¿Qué papel desempeñan los tubos de cuarzo de precisión en un sistema AACVD? Garantice la pureza y uniformidad en la deposición química de vapor

- ¿Cuáles son las ventajas del recubrimiento mediante la técnica de pulverización catódica? Calidad de película superior y versatilidad de materiales

- ¿Qué es el proceso de deposición por pulverización catódica? Una guía para el recubrimiento preciso de películas delgadas

- ¿Cuál es el proceso de una máquina CVD? Una guía paso a paso para la deposición química de vapor