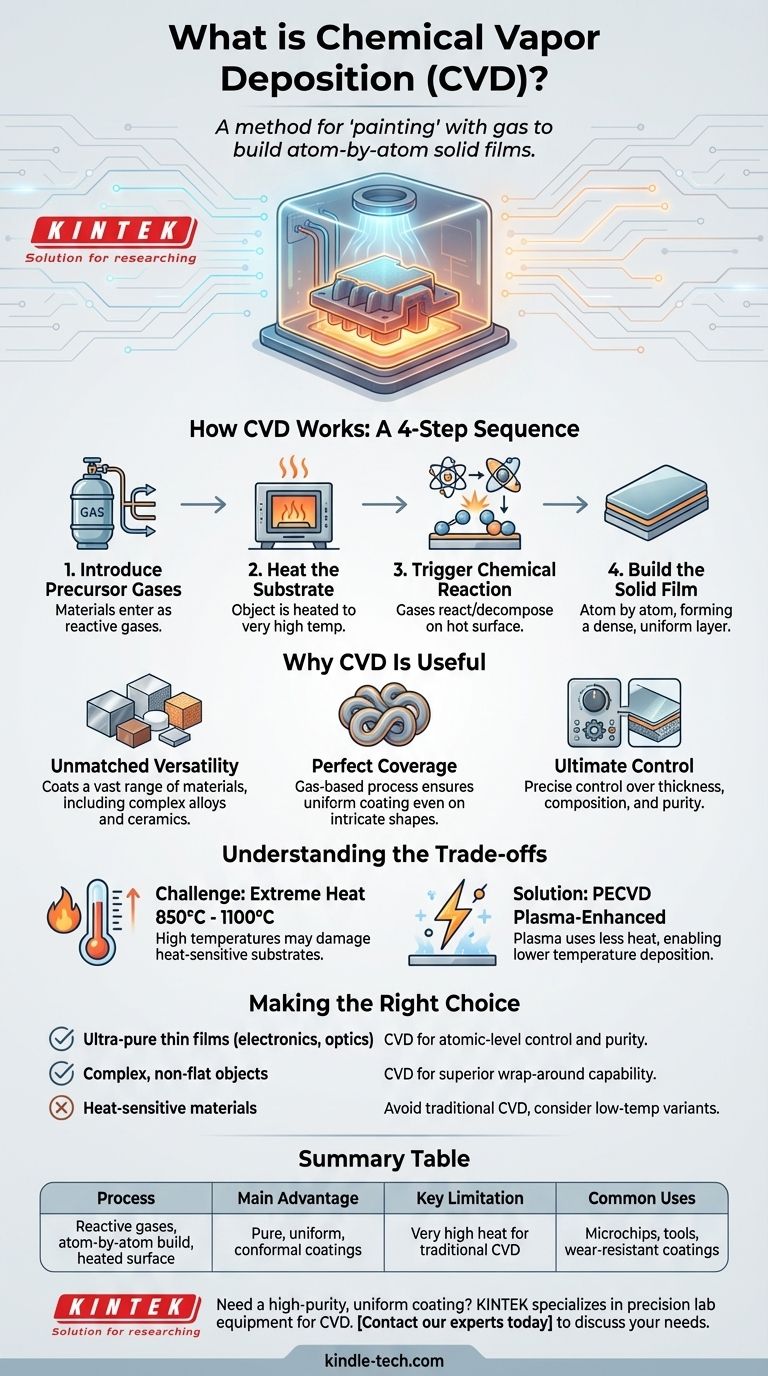

En términos sencillos, la Deposición Química de Vapor (CVD) es un método para "pintar" con gas. En lugar de usar pintura líquida, este proceso utiliza gases reactivos en una cámara de alta temperatura para depositar una película sólida excepcionalmente delgada y de alta calidad sobre una superficie, átomo por átomo.

La Deposición Química de Vapor es fundamentalmente una técnica de fabricación para construir capas sólidas de alto rendimiento y ultrafinas sobre una superficie (el sustrato). Lo logra introduciendo gases precursores en una cámara, que luego reaccionan o se descomponen en el sustrato caliente para formar el material sólido deseado.

¿Cómo funciona realmente la CVD?

En esencia, el proceso de CVD puede entenderse como una secuencia de tres pasos que involucra gas, calor y una reacción química. Es un método preciso y altamente controlado para construir materiales desde cero.

Paso 1: Introducir ingredientes gaseosos

Los materiales que formarán la película sólida final se introducen primero en una cámara de reacción en forma de gases. A menudo se les llama gases precursores.

Paso 2: Calentar la superficie

El objeto a recubrir, conocido como sustrato, se coloca dentro de la cámara y se calienta a una temperatura muy alta. Este calor proporciona la energía necesaria para que ocurra el siguiente paso.

Paso 3: Desencadenar una reacción química

Cuando los gases precursores entran en contacto con el sustrato caliente, sufren una reacción química o descomposición. Esta reacción hace que los átomos se separen del gas y se unan a la superficie, formando una capa sólida.

Paso 4: Construir la película sólida

Este proceso continúa, construyendo la película sólida capa atómica por capa. El resultado es un recubrimiento excepcionalmente puro, denso y uniforme que se adapta perfectamente a la forma del sustrato.

¿Por qué es tan útil la CVD?

La CVD no es solo una técnica, sino una plataforma versátil utilizada para crear componentes críticos en industrias que van desde la microelectrónica hasta la aeroespacial. Sus ventajas provienen del alto grado de control que ofrece.

Versatilidad inigualable

La CVD se puede utilizar para depositar una amplia gama de materiales. Esto incluye metales, no metales, aleaciones complejas y compuestos cerámicos avanzados que son apreciados por su dureza y resistencia al calor.

Cobertura perfecta en formas complejas

Debido a que el recubrimiento se construye a partir de un gas, puede alcanzar y cubrir uniformemente cada rincón y grieta de un objeto tridimensional complejo. Esto se conoce como una buena propiedad de recubrimiento envolvente, que es muy difícil de lograr con métodos de recubrimiento basados en líquidos.

Control y pureza definitivos

Los técnicos pueden controlar con precisión las propiedades de la película final, como su espesor, composición química y estructura cristalina, ajustando parámetros como la temperatura, la presión y la mezcla de gases. Esto da como resultado películas de pureza y densidad extremadamente altas.

Comprendiendo las compensaciones

Aunque potente, el proceso tradicional de CVD tiene una limitación significativa que determina dónde y cómo se puede utilizar.

El desafío principal: Calor extremo

Los procesos clásicos de CVD requieren temperaturas muy altas, a menudo entre 850°C y 1100°C. Este calor intenso significa que el material del sustrato debe ser capaz de soportarlo sin fundirse, deformarse o degradarse.

Soluciones modernas

Para superar esta limitación de calor, se han desarrollado versiones especializadas del proceso. Técnicas como la CVD asistida por plasma (PECVD) utilizan plasma en lugar de solo calor para energizar los gases, lo que permite que la deposición ocurra a temperaturas mucho más bajas.

Tomar la decisión correcta para su objetivo

Comprender las fortalezas principales de la CVD ayuda a aclarar sus aplicaciones ideales.

- Si su enfoque principal es crear una película delgada ultrapura e impecable para electrónica u óptica: La CVD es el estándar de oro debido a su control a nivel atómico y alta pureza.

- Si su enfoque principal es recubrir un objeto complejo y no plano con una capa protectora uniforme: La capacidad de "recubrimiento envolvente" de la CVD la convierte en una opción superior a los métodos de línea de visión.

- Si su enfoque principal es trabajar con materiales sensibles al calor como plásticos o ciertas aleaciones: Debe evitar la CVD tradicional e investigar variantes de baja temperatura.

En última instancia, la Deposición Química de Vapor permite a los ingenieros construir materiales con una precisión que simplemente no es posible con otros métodos.

Tabla resumen:

| Aspecto clave | Explicación sencilla |

|---|---|

| Proceso | Uso de gases reactivos para construir una película sólida átomo por átomo sobre una superficie calentada. |

| Ventaja principal | Crea recubrimientos excepcionalmente puros, uniformes y conformes en formas complejas. |

| Limitación clave | La CVD tradicional requiere temperaturas muy altas, inadecuadas para materiales sensibles al calor. |

| Usos comunes | Fabricación de microchips, herramientas de corte y recubrimientos resistentes al desgaste. |

¿Necesita un recubrimiento uniforme y de alta pureza para sus componentes?

KINTEK se especializa en equipos de laboratorio de precisión y consumibles para procesos avanzados de deposición de materiales como la CVD. Ya sea que esté desarrollando electrónica de próxima generación, recubrimientos duraderos para herramientas u óptica especializada, nuestras soluciones le ayudan a lograr el máximo control y pureza que su investigación exige.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades específicas de recubrimiento y películas delgadas de su laboratorio.

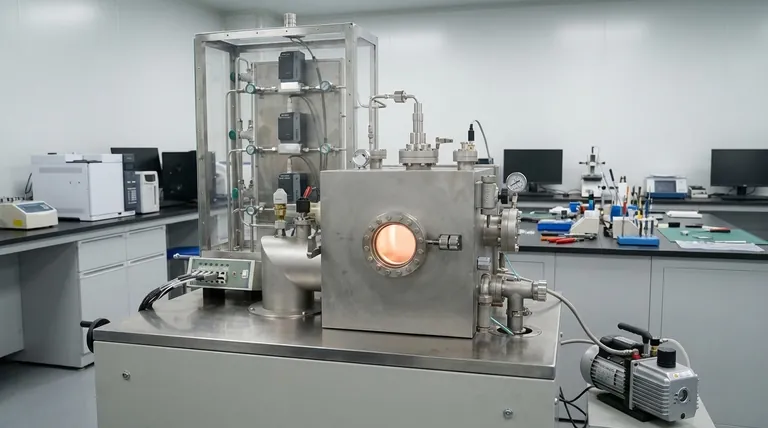

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cómo funciona la deposición química de vapor asistida por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Logre películas delgadas de alta calidad a baja temperatura

- ¿Qué es el plasma en el proceso CVD? Reducción de las temperaturas de deposición para materiales sensibles al calor

- ¿Qué es la deposición de silicio PECVD? Consiga películas delgadas de alta calidad a baja temperatura