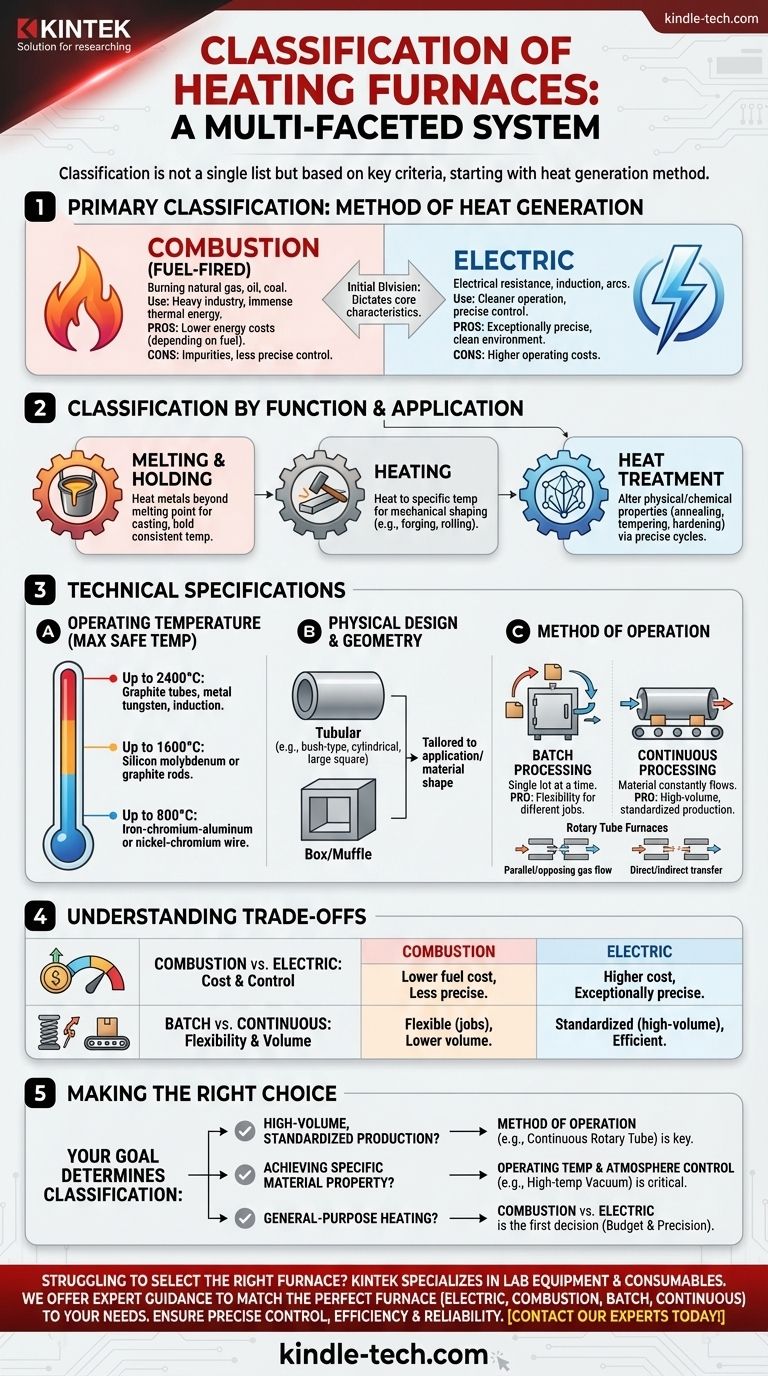

La clasificación de los hornos de calentamiento no es una lista única, sino un sistema multifacético basado en varios criterios clave. En el nivel más fundamental, los hornos se clasifican por su método de generación de calor: ya sea mediante la combustión de combustible o mediante el uso de electricidad.

Si bien la distinción inicial es entre los tipos alimentados por combustible y los eléctricos, una comprensión real proviene del reconocimiento de que los hornos se clasifican además por su función, temperatura de funcionamiento, diseño físico y método de operación para adaptarse a procesos industriales específicos.

Clasificación Principal: Método de Generación de Calor

La forma más común de categorizar los hornos es por su fuente de energía principal. Esta división inicial dicta muchas de las características centrales del horno, desde el costo hasta la precisión.

Hornos de Combustión (Alimentados por Combustible)

Los hornos de combustión generan calor quemando combustibles como gas natural, petróleo o carbón. Se utilizan ampliamente en la industria pesada para aplicaciones que requieren una inmensa energía térmica.

Hornos Eléctricos

Los hornos eléctricos utilizan energía eléctrica para generar calor. Esto se logra típicamente a través de métodos como la resistencia eléctrica, la inducción o el arco eléctrico, lo que ofrece una operación más limpia y un control de temperatura más preciso.

Clasificación por Función y Aplicación

Más allá de la fuente de calor, los hornos se definen por lo que están diseñados para hacer. Esta clasificación funcional alinea el equipo con un objetivo industrial específico.

Hornos de Fusión y Mantenimiento

Estos hornos están diseñados para calentar metales por encima de su punto de fusión para el moldeo. También deben ser capaces de mantener el metal fundido a una temperatura constante.

Hornos de Calentamiento

El propósito de estos hornos es calentar materiales a una temperatura específica para el conformado mecánico. Esto incluye procesos como el forjado o el laminado, donde el material debe ablandarse pero no fundirse.

Hornos de Tratamiento Térmico

Estos hornos se utilizan para alterar las propiedades físicas y químicas de un material. Procesos como el recocido, el revenido y el endurecimiento requieren ciclos de temperatura precisos para lograr la microestructura deseada.

Clasificación por Especificaciones Técnicas

Para aplicaciones de ingeniería y específicas del proceso, los hornos se clasifican por sus características técnicas y de diseño. Estos detalles determinan la idoneidad de un horno para tareas altamente especializadas.

Temperatura de Funcionamiento

Una clasificación crítica es la temperatura máxima de funcionamiento segura del horno. Esto está determinado por los materiales utilizados para sus elementos calefactores y aislamiento.

Por ejemplo, los hornos de vacío a menudo se categorizan de esta manera:

- Hasta 800°C: Utilizan elementos calefactores de alambre de hierro-cromo-aluminio o níquel-cromo.

- Hasta 1600°C: Requieren elementos más robustos como varillas de silicio de molibdeno o varillas de grafito.

- Hasta 2400°C: Se basan en métodos avanzados como tubos de grafito, tungsteno metálico o calentamiento por inducción.

Diseño Físico y Geometría

La forma y estructura de un horno se adaptan a su aplicación. Los hornos tubulares, por ejemplo, se pueden clasificar como de tipo arbusto, cilíndricos o de diseño cuadrado grande dependiendo del material que se procesa.

Método de Operación

Esta clasificación describe cómo se mueve el material a través del horno y cómo se transfiere el calor.

Los hornos tubulares rotatorios, diseñados para el procesamiento continuo, se clasifican según su método de intercambio de calor (flujo de gas paralelo u opuesto) y transferencia de energía (directa, indirecta o combinada). Esto determina la eficiencia y uniformidad del calentamiento para los materiales que fluyen a través de la unidad.

Comprensión de las Compensaciones

Elegir o especificar un horno requiere comprender las compensaciones inherentes entre las diferentes clasificaciones. Ningún tipo es universalmente superior; la mejor opción siempre depende del contexto.

Combustión vs. Eléctrico: Costo y Control

Los hornos de combustión a menudo tienen costos de energía más bajos donde el combustible es barato, pero pueden introducir impurezas del combustible y ofrecen un control de temperatura menos preciso. Los hornos eléctricos son más caros de operar, pero proporcionan un control excepcionalmente preciso y un entorno de procesamiento más limpio, lo cual es fundamental para materiales sensibles.

Por Lotes vs. Continuo: Flexibilidad y Volumen

Los hornos pueden diseñarse para procesamiento por lotes (cargando un solo lote a la vez) o procesamiento continuo (el material fluye constantemente a través). Los hornos por lotes ofrecen flexibilidad para diferentes trabajos, mientras que los hornos continuos, como los modelos tubulares rotatorios, están construidos para producción estandarizada de alto volumen donde la eficiencia es primordial.

Tomar la Decisión Correcta para su Objetivo

Su objetivo principal determina qué clasificación es más importante para su decisión.

- Si su enfoque principal es la producción estandarizada de gran volumen: El método de operación (p. ej., un horno tubular rotatorio continuo) es la clasificación más relevante.

- Si su enfoque principal es lograr una propiedad específica del material: La clasificación por temperatura de funcionamiento y control de atmósfera (p. ej., un horno de vacío de alta temperatura) es crítica.

- Si su enfoque principal es el calentamiento de propósito general: La clasificación fundamental de combustión frente a eléctrica será su primera decisión, basada en su presupuesto y necesidades de precisión.

En última instancia, comprender la clasificación de los hornos se trata de adaptar la herramienta adecuada a su desafío específico de ingeniería o fabricación.

Tabla Resumen:

| Criterio de Clasificación | Tipos Clave | Caso de Uso Principal |

|---|---|---|

| Generación de Calor | Combustión, Eléctrico | Industria pesada frente a calentamiento de precisión |

| Función | Fusión, Calentamiento, Tratamiento Térmico | Moldeo, forjado, alteración de propiedades del material |

| Temperatura de Funcionamiento | Hasta 800°C, 1600°C, 2400°C | Adaptado a los puntos de fusión del material y especificaciones de tratamiento |

| Método de Operación | Por Lotes, Continuo | Producción flexible frente a procesamiento de alto volumen |

¿Tiene dificultades para seleccionar el horno adecuado para su laboratorio o línea de producción? KINTEK se especializa en equipos de laboratorio y consumibles, ofreciendo orientación experta para adaptar el horno perfecto, ya sea eléctrico, de combustión, por lotes o continuo, a sus necesidades específicas. Garantice un control preciso de la temperatura, eficiencia y fiabilidad del proceso. ¡Contacte a nuestros expertos hoy para una solución personalizada!

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio multizona

- Horno de mufla de 1700℃ para laboratorio

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuáles son las aplicaciones comunes de un horno tubular? Esencial para el tratamiento térmico, la síntesis y la purificación

- ¿Cuál es la temperatura alta de un tubo cerámico? De 1100 °C a 1800 °C, elija el material adecuado

- ¿Cuál es la principal ventaja de usar un horno tubular? Lograr un control superior de temperatura y atmósfera

- ¿Qué tubo se utiliza para un horno tubular? Elija el material adecuado para la temperatura y la atmósfera

- ¿Cuál es la presión en un horno tubular? Límites de seguridad esenciales para su laboratorio