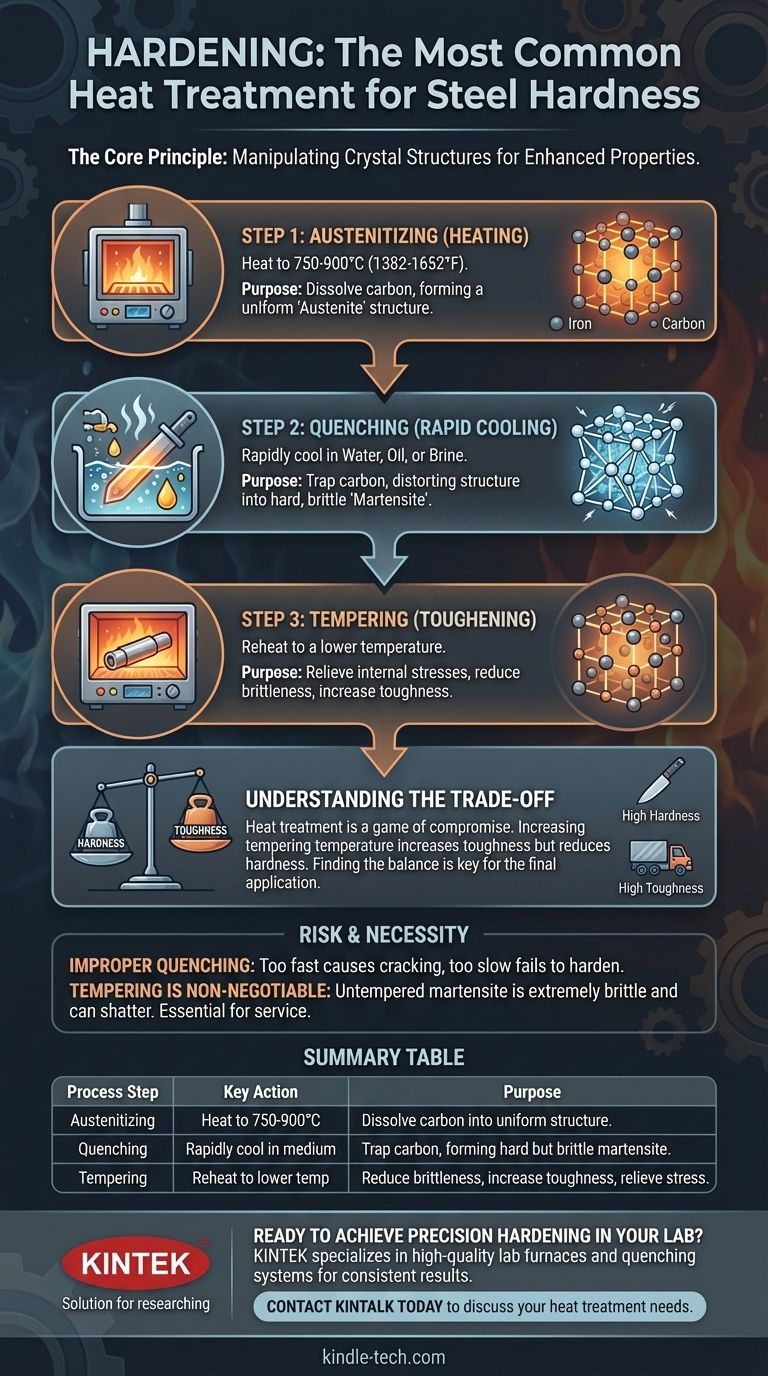

Sin duda, el proceso de tratamiento térmico más común utilizado para aumentar la dureza del acero se conoce como endurecimiento, que consiste en calentar el metal a una temperatura específica y luego enfriarlo rápidamente en un proceso llamado enfriamiento brusco (temple). Esto casi siempre es seguido por un tratamiento térmico secundario llamado templado para reducir la fragilidad y mejorar la tenacidad.

El principio fundamental no se trata solo de calentar y enfriar; se trata de usar la temperatura para manipular intencionalmente la estructura cristalina interna del acero, atrapándola en un estado duro pero frágil (temple) y luego refinando cuidadosamente esa estructura para lograr un equilibrio útil de dureza y tenacidad (templado).

El principio fundamental: Manipulación de estructuras cristalinas

Para comprender el endurecimiento, primero debe entender que el acero no es un material estático. A nivel microscópico, sus átomos de hierro y carbono se organizan en diferentes estructuras cristalinas según la temperatura. El tratamiento térmico es el control deliberado de estas estructuras.

Paso 1: Austenitización (La fase de calentamiento)

El proceso comienza calentando el acero en el rango austenítico, típicamente entre 750-900°C (1382-1652°F). A esta temperatura, la estructura cristalina del acero cambia a una forma llamada austenita.

Piense en la austenita como una esponja microscópica. Tiene una capacidad única para disolver átomos de carbono de otras partes del acero en su propia estructura, creando una solución sólida uniforme y rica en carbono. Este paso es crítico; sin él, no hay nada que endurecer.

Paso 2: Enfriamiento brusco (La fase de enfriamiento rápido)

Una vez que el carbono se disuelve uniformemente, el acero se enfría bruscamente (temple), es decir, se enfría rápidamente sumergiéndolo en un medio como agua, aceite o salmuera.

Esta caída repentina de temperatura no da tiempo a los átomos de carbono para escapar de la estructura cristalina del hierro como lo harían normalmente durante un enfriamiento lento. En cambio, quedan atrapados, distorsionando la estructura en una fase nueva, altamente tensa y muy dura llamada martensita. La formación de martensita es la principal fuente del dramático aumento de la dureza.

Paso 3: Templado (La fase de endurecimiento)

El acero en su estado recién templado y martensítico es extremadamente duro pero también muy frágil, muy parecido al vidrio. Para la mayoría de las aplicaciones prácticas, esta fragilidad lo hace inutilizable, ya que se rompería bajo impacto o tensión.

Para solucionar esto, la pieza endurecida se recalienta inmediatamente a una temperatura mucho más baja en un proceso llamado templado. Este recalentamiento controlado permite que parte del carbono atrapado precipite, aliviando las tensiones internas dentro de la martensita. Este paso crucial reduce ligeramente la dureza pero aumenta significativamente la tenacidad del material (su capacidad para absorber energía y deformarse sin fracturarse).

Comprendiendo las compensaciones: Dureza vs. Tenacidad

El tratamiento térmico no es una panacea; es un juego de compromiso. Las propiedades que se ganan se equilibran directamente con las propiedades que se sacrifican.

El compromiso inevitable

No se puede maximizar la dureza y la tenacidad simultáneamente. Cuanto mayor sea la temperatura de templado, más tenacidad se restaura, pero más dureza se pierde. El objetivo es encontrar el equilibrio preciso requerido para la aplicación final del componente. Una hoja de cuchillo necesita alta dureza para la retención del filo, mientras que un eje de camión necesita alta tenacidad para resistir los golpes.

El riesgo de un enfriamiento brusco (temple) inadecuado

El proceso de enfriamiento brusco es agresivo e induce un inmenso estrés térmico. Si no se realiza correctamente, puede tener graves consecuencias. Un enfriamiento demasiado rápido puede hacer que la pieza se agriete, mientras que un enfriamiento demasiado lento no logrará producir la estructura martensítica completamente endurecida.

Por qué el templado es innegociable

Olvidar u omitir el paso de templado es uno de los errores más comunes para los principiantes. La martensita sin templar es tan frágil que puede agrietarse bajo sus propias tensiones internas o con el más mínimo impacto. Para cualquier componente que vaya a entrar en servicio, el templado es una parte esencial del proceso de endurecimiento.

Adaptando el proceso a su objetivo

El tratamiento térmico "correcto" depende completamente del resultado deseado para la pieza final.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste (por ejemplo, herramientas de corte, limas): Utilizará una temperatura de templado más baja para retener la mayor cantidad posible de la dureza martensítica.

- Si su enfoque principal es un equilibrio entre resistencia y resistencia a los golpes (por ejemplo, ejes, pernos, componentes estructurales): Utilizará una temperatura de templado más alta para sacrificar algo de dureza a cambio de una ganancia significativa en tenacidad.

- Si necesita endurecer solo la superficie de una pieza (por ejemplo, engranajes, árboles de levas): Buscaría métodos especializados como el endurecimiento por cementación o el endurecimiento por inducción, que aplican este mismo principio solo a la capa exterior del componente.

En última instancia, el endurecimiento es el proceso fundamental para transformar una pieza de acero de un material blando y maleable en un componente fuerte, duradero y de alto rendimiento.

Tabla resumen:

| Paso del proceso | Acción clave | Propósito |

|---|---|---|

| Austenitización | Calentar a 750-900°C (1382-1652°F) | Disolver el carbono en una estructura uniforme para el endurecimiento. |

| Enfriamiento brusco (Temple) | Enfriar rápidamente en agua, aceite o salmuera | Atrapar el carbono, formando una estructura de martensita dura pero frágil. |

| Templado | Recalentar a una temperatura más baja | Reducir la fragilidad y aumentar la tenacidad aliviando las tensiones internas. |

¿Listo para lograr un endurecimiento de precisión en su laboratorio?

Dominar el tratamiento térmico requiere equipos fiables y precisos. KINTEK se especializa en hornos de laboratorio y sistemas de enfriamiento de alta calidad diseñados para procesos de endurecimiento y templado consistentes y repetibles.

Nuestras soluciones ayudan a laboratorios de metalurgia, instituciones de investigación y centros de fabricación a lograr el equilibrio perfecto de dureza y tenacidad en sus componentes de acero.

Contacte con KINTALK hoy mismo para discutir sus necesidades específicas de tratamiento térmico y descubrir cómo nuestro equipo puede mejorar sus resultados y eficiencia.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores