En esencia, la sinterización convencional es un proceso a alta temperatura que se utiliza para transformar un polvo compactado en un objeto sólido y denso sin fundirlo. Al calentar un "cuerpo verde" (un compacto de polvo débilmente unido) a una temperatura específica, las partículas individuales se fusionan, reduciendo la porosidad y aumentando drásticamente la resistencia y densidad del material.

El principio fundamental de la sinterización convencional es utilizar la energía térmica para impulsar la difusión atómica. Este proceso une las partículas, minimiza la energía superficial y encoge el componente, convirtiendo efectivamente una forma de polvo frágil en un material robusto y diseñado.

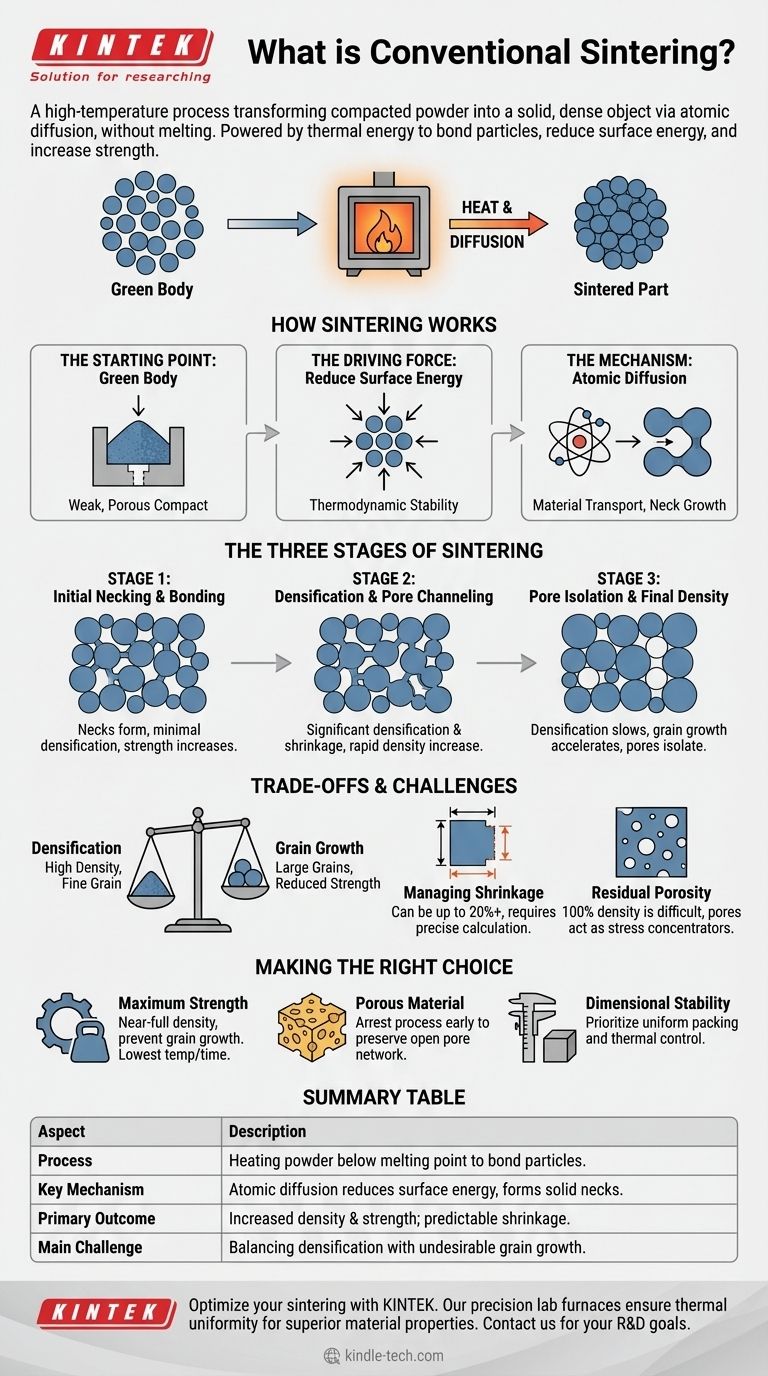

Cómo la sinterización transforma el polvo en un sólido

La sinterización convencional es una piedra angular de la metalurgia de polvos y el procesamiento de cerámicas. Funciona cambiando fundamentalmente la estructura de un material a nivel microscópico, impulsado por la termodinámica.

El punto de partida: el "cuerpo verde"

El proceso comienza con un compacto de polvo, a menudo denominado cuerpo verde. Esta es la forma deseada formada al presionar polvos en un molde.

Aunque tiene forma, el cuerpo verde es mecánicamente débil y está lleno de espacio vacío, o porosidad, entre las partículas.

La fuerza impulsora: reducir la energía superficial

Los polvos finos poseen una gran cantidad de área superficial, que es un estado energéticamente inestable. La naturaleza siempre busca el estado de menor energía.

La sinterización proporciona la energía térmica necesaria para que el sistema reduzca su área superficial total al unir las partículas y eliminar los poros entre ellas. Esta reducción de energía es la fuerza impulsora fundamental del proceso.

El mecanismo: difusión atómica

La sinterización ocurre a temperaturas inferiores al punto de fusión del material. En lugar de fundirse y fluir, los átomos migran y se mueven a través de las superficies y del volumen de las partículas.

Esta difusión atómica permite que el material se mueva a los puntos de contacto entre las partículas, formando y haciendo crecer "cuellos". Estos cuellos son los puentes sólidos que unen las partículas, creando una masa fuerte y coherente.

Las tres etapas de la sinterización

La transformación de un compacto de polvo a un sólido denso generalmente sigue tres etapas distintas y superpuestas.

Etapa 1: Formación inicial de cuellos y unión

Al comienzo del proceso, se forman y crecen cuellos en los puntos de contacto entre partículas adyacentes.

Durante esta etapa, la densificación general es mínima, pero el componente gana una resistencia significativa a medida que las partículas se unen químicamente. La porosidad permanece en gran parte interconectada.

Etapa 2: Densificación y canalización de poros

A medida que los cuellos entre las partículas crecen, comienzan a fusionarse. Los poros forman una red de canales cilíndricos interconectados.

Esta es la etapa donde ocurre la mayor parte de la densificación y el encogimiento. El objeto se encoge visiblemente a medida que se eliminan los poros y la densidad aumenta rápidamente.

Etapa 3: Aislamiento de poros y densidad final

En la etapa final, los canales de poros se pellizcan y se convierten en vacíos esféricos aislados dentro del material.

La densificación se ralentiza drásticamente, ya que ahora es mucho más difícil eliminar la porosidad restante. Al mismo tiempo, el crecimiento de grano (el envejecimiento de la estructura cristalina del material) puede acelerarse, lo cual a menudo no es deseable.

Comprender las compensaciones y los desafíos

Aunque es potente, la sinterización convencional es un acto de equilibrio. Lograr el resultado deseado requiere gestionar varios factores en competencia.

El conflicto central: densificación frente a crecimiento de grano

Este es el principal desafío en la sinterización. Las mismas condiciones que promueven la densificación (alta temperatura, mucho tiempo) también promueven el crecimiento del grano.

Para la mayoría de las aplicaciones estructurales, el material ideal tiene la máxima densidad y una estructura de grano muy fina. Una sinterización excesiva puede provocar granos grandes, lo que a menudo reduce la resistencia y la tenacidad del material, incluso si su densidad es alta.

Gestión del encogimiento

Debido a que la sinterización elimina la porosidad, el componente se encogerá. Este encogimiento puede ser sustancial (hasta un 20% o más en dimensiones lineales) y debe calcularse y compensarse con precisión al diseñar el molde inicial y el cuerpo verde.

El encogimiento no uniforme puede provocar deformaciones o grietas, lo que hace que el control del proceso sea esencial para producir piezas dimensionalmente precisas.

El problema de la porosidad residual

Lograr el 100% de la densidad teórica es extremadamente difícil con la sinterización convencional. Casi siempre están presentes pequeñas cantidades de porosidad residual.

Estos poros pueden actuar como sitios de concentración de tensión, limitando el rendimiento mecánico final del componente.

Tomar la decisión correcta para su objetivo

Comprender los principios de la sinterización le permite manipular el proceso para lograr propiedades específicas del material.

- Si su enfoque principal es la máxima resistencia mecánica: Su objetivo es lograr una densidad casi total mientras previene rigurosamente el crecimiento del grano, a menudo utilizando la temperatura y el tiempo más bajos posibles que aún logren la densificación.

- Si su enfoque principal es crear un material poroso (por ejemplo, un filtro): Debe detener el proceso de sinterización en la etapa inicial o intermedia para preservar una red de poros abierta e interconectada mientras se proporciona suficiente resistencia.

- Si su enfoque principal es la estabilidad dimensional: Debe priorizar el empaquetamiento uniforme del polvo y el control térmico preciso para garantizar un encogimiento predecible y consistente en toda la pieza.

Dominar estas variables es la clave para transformar polvos simples en materiales altamente diseñados con propiedades adaptadas.

Tabla de resumen:

| Aspecto | Descripción |

|---|---|

| Proceso | Calentar el compacto de polvo por debajo del punto de fusión para unir las partículas. |

| Mecanismo clave | La difusión atómica reduce la energía superficial, formando cuellos sólidos. |

| Resultado principal | Aumento de la densidad y la resistencia; encogimiento significativo y predecible. |

| Desafío principal | Equilibrar la densificación con el crecimiento de grano no deseado. |

¿Listo para optimizar su proceso de sinterización para obtener propiedades de material superiores? KINTEK se especializa en hornos de laboratorio de precisión y consumibles esenciales para una sinterización controlada. Ya sea que esté desarrollando cerámicas avanzadas o piezas metálicas, nuestro equipo garantiza la uniformidad térmica y el control necesarios para lograr su densidad y microestructura objetivo. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar los objetivos de sinterización y desarrollo de materiales de su laboratorio.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

La gente también pregunta

- ¿Qué es la sinterización en la metalurgia de polvos? La clave para piezas metálicas fuertes y densas

- ¿Es la soldadura fuerte una unión permanente? Sí, y aquí te explicamos por qué es más fuerte de lo que crees.

- ¿Qué factores deben considerarse al elegir un congelador ULT para un laboratorio? Garantizar la máxima seguridad y eficiencia de las muestras

- ¿Cuál es la diferencia entre la metalurgia de polvos y la sinterización? Desbloquee la clave para la fabricación eficiente de piezas metálicas

- ¿Cómo facilita un agitador orbital de sobremesa la producción de azúcares reductores? Aumentar el rendimiento de la hidrólisis de celulosa

- ¿Cuál es el proceso de la pirólisis para obtener bioaceite? Una guía para convertir biomasa en combustible líquido

- ¿Cuáles son las ventajas de un filtro centrífugo? Logre una preparación de muestras rápida y suave para su laboratorio

- ¿Cuál es el material preferido para la fabricación de un semiconductor? Se explica el dominio del silicio