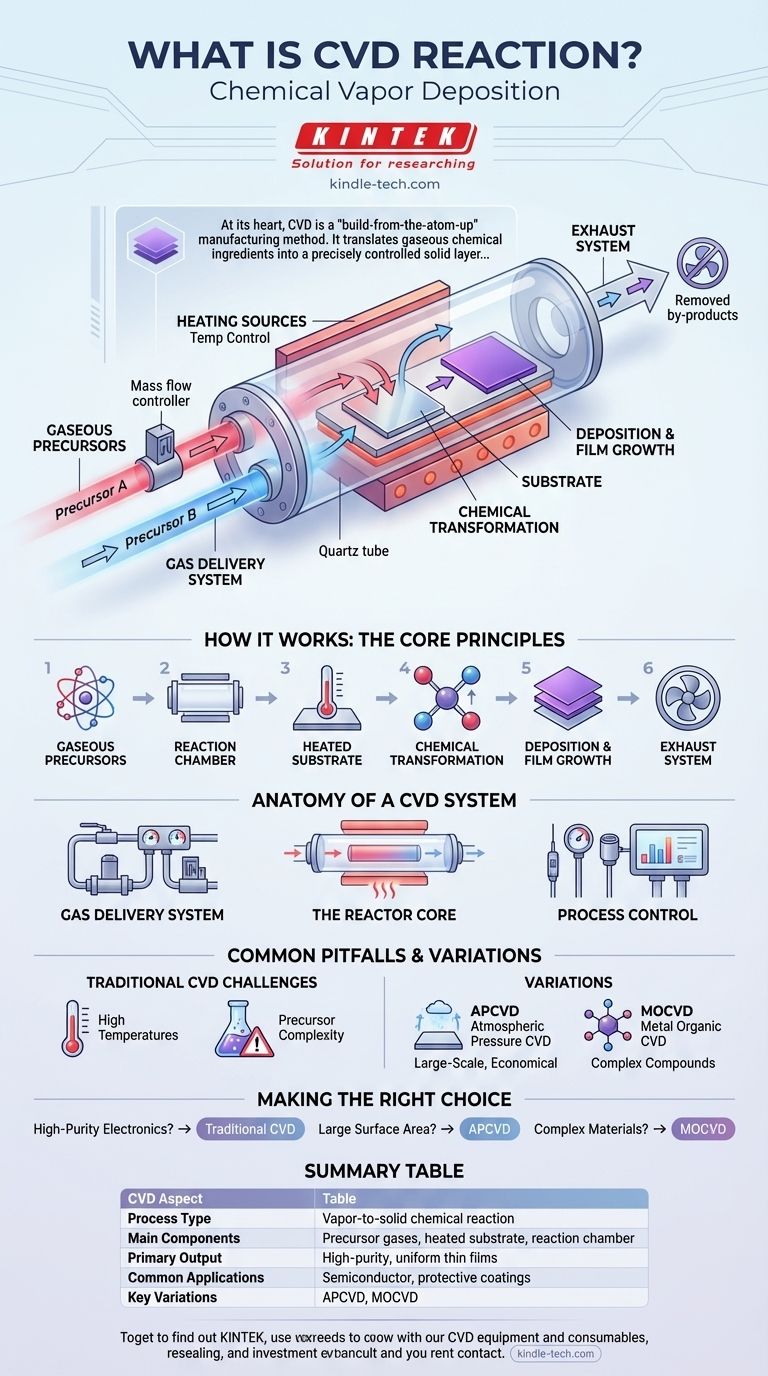

En esencia, la Deposición Química de Vapor (CVD) es un proceso altamente controlado para crear materiales sólidos de alta pureza y alto rendimiento, típicamente en forma de películas delgadas. La técnica implica introducir gases reactivos, conocidos como precursores, en una cámara. Estos gases luego sufren una reacción química sobre o cerca de una superficie calentada (el sustrato), depositando una capa sólida sobre esa superficie.

En su núcleo, la CVD es un método de fabricación "de átomo en átomo". Traduce ingredientes químicos gaseosos en una capa sólida controlada con precisión, lo que permite la creación de materiales avanzados que a menudo son imposibles de formar de otra manera.

Cómo funciona una reacción CVD: Los principios fundamentales

El proceso CVD se puede desglosar en una serie de pasos fundamentales, cada uno de los cuales ocurre dentro de un entorno altamente controlado. Es un verdadero ejemplo de una reacción de vapor a sólido.

Los precursores gaseosos

El proceso comienza con dos o más materias primas gaseosas. Estos precursores contienen los átomos específicos necesarios para formar el material sólido final.

La cámara de reacción

Estos gases se introducen en una cámara de reacción especializada, a menudo un tubo de cuarzo. Esta cámara aísla la reacción de la atmósfera exterior para evitar la contaminación.

El sustrato calentado

Dentro de la cámara hay un sustrato, que es el material a recubrir. Este sustrato se calienta, proporcionando la energía térmica necesaria para desencadenar la reacción química.

La transformación química

Cuando los gases precursores entran en contacto con el sustrato caliente, reaccionan o se descomponen químicamente. Esta reacción forma el material sólido deseado y a menudo crea subproductos gaseosos.

Deposición y crecimiento de la película

El material sólido recién formado se deposita directamente sobre la superficie del sustrato. Este proceso se acumula capa por capa, creando una película delgada y uniforme de alta pureza.

El sistema de escape

Los subproductos gaseosos, que pueden ser dañinos, se eliminan de forma segura de la cámara a través de un sistema de escape que los trata antes de su liberación.

Anatomía de un sistema CVD

Un sistema CVD típico se compone de varios componentes críticos que trabajan en conjunto para garantizar un proceso preciso y repetible.

Sistema de suministro de gas

Esto incluye la fuente de los gases precursores y las líneas de alimentación de acero inoxidable. Se utilizan controladores de flujo másico para regular el flujo de cada gas con extrema precisión.

El núcleo del reactor

Esta es la cámara central donde ocurre la reacción, típicamente un tubo de cuarzo rodeado de fuentes de calor. Está diseñado para mantener una temperatura y presión estables.

Control de proceso

Los sensores de temperatura y presión son esenciales para monitorear las condiciones dentro del reactor. Estos datos permiten un control estricto sobre las propiedades de la película.

Errores comunes y variaciones

Aunque potente, el proceso CVD tiene requisitos específicos y se ha adaptado en muchas formas para satisfacer diferentes necesidades.

La necesidad de altas temperaturas

La CVD tradicional requiere un sustrato calentado, lo que puede hacerla inadecuada para materiales sensibles a altas temperaturas.

Complejidad del precursor

La elección de los gases precursores es crítica. Pueden ser costosos, difíciles de manejar o peligrosos, lo que requiere protocolos de seguridad especializados.

CVD a presión atmosférica (APCVD)

Algunos procesos CVD se pueden llevar a cabo a presión atmosférica normal. Este método, APCVD, se utiliza a menudo para aplicaciones a gran escala menos exigentes, como la formación de recubrimientos de óxido de estaño sobre vidrio caliente.

Una familia de técnicas

La CVD no es un proceso único, sino un principio fundamental para muchas técnicas. Las variaciones incluyen CVD Metalorgánica (MOCVD), pirólisis y reducción, cada una adaptada para materiales y aplicaciones específicas.

Tomar la decisión correcta para su objetivo

Comprender la reacción central le permite seleccionar el enfoque correcto para su objetivo específico de fabricación o investigación.

- Si su enfoque principal son las películas delgadas de alta pureza para electrónica: La CVD tradicional es el estándar de la industria para crear las capas de grado semiconductor requeridas para los microchips.

- Si su enfoque principal es recubrir una gran superficie de manera rentable: La CVD a presión atmosférica (APCVD) suele ser una opción más práctica y económica.

- Si está trabajando con compuestos orgánicos o metálicos complejos: Probablemente será necesaria una variante especializada como la CVD Metalorgánica (MOCVD).

En última instancia, dominar la reacción CVD consiste en controlar con precisión una conversación química entre un gas y una superficie sólida para construir los materiales del futuro.

Tabla resumen:

| Aspecto CVD | Información clave |

|---|---|

| Tipo de proceso | Reacción química de vapor a sólido |

| Componentes principales | Gases precursores, sustrato calentado, cámara de reacción |

| Producto principal | Películas delgadas uniformes de alta pureza |

| Aplicaciones comunes | Fabricación de semiconductores, recubrimientos protectores, materiales avanzados |

| Variaciones clave | APCVD (presión atmosférica), MOCVD (metalorgánica) |

¿Listo para integrar la tecnología CVD en el flujo de trabajo de su laboratorio? KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para procesos precisos de Deposición Química de Vapor. Ya sea que necesite sistemas CVD para investigación de semiconductores o aplicaciones de recubrimiento, nuestras soluciones ofrecen la pureza y el control que su trabajo exige. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades de materiales avanzados de su laboratorio.

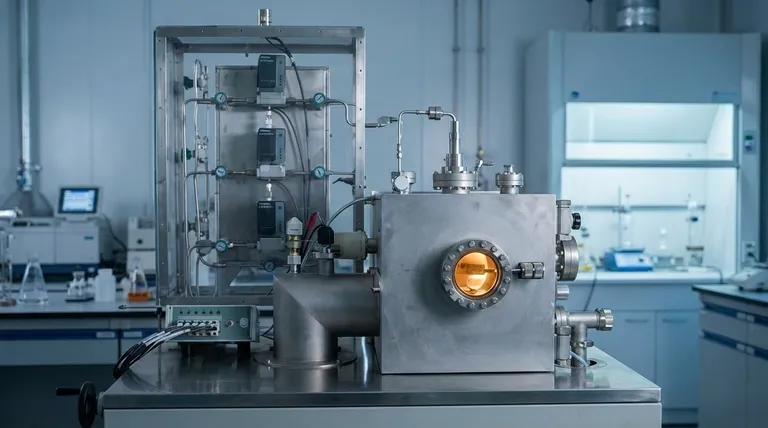

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?