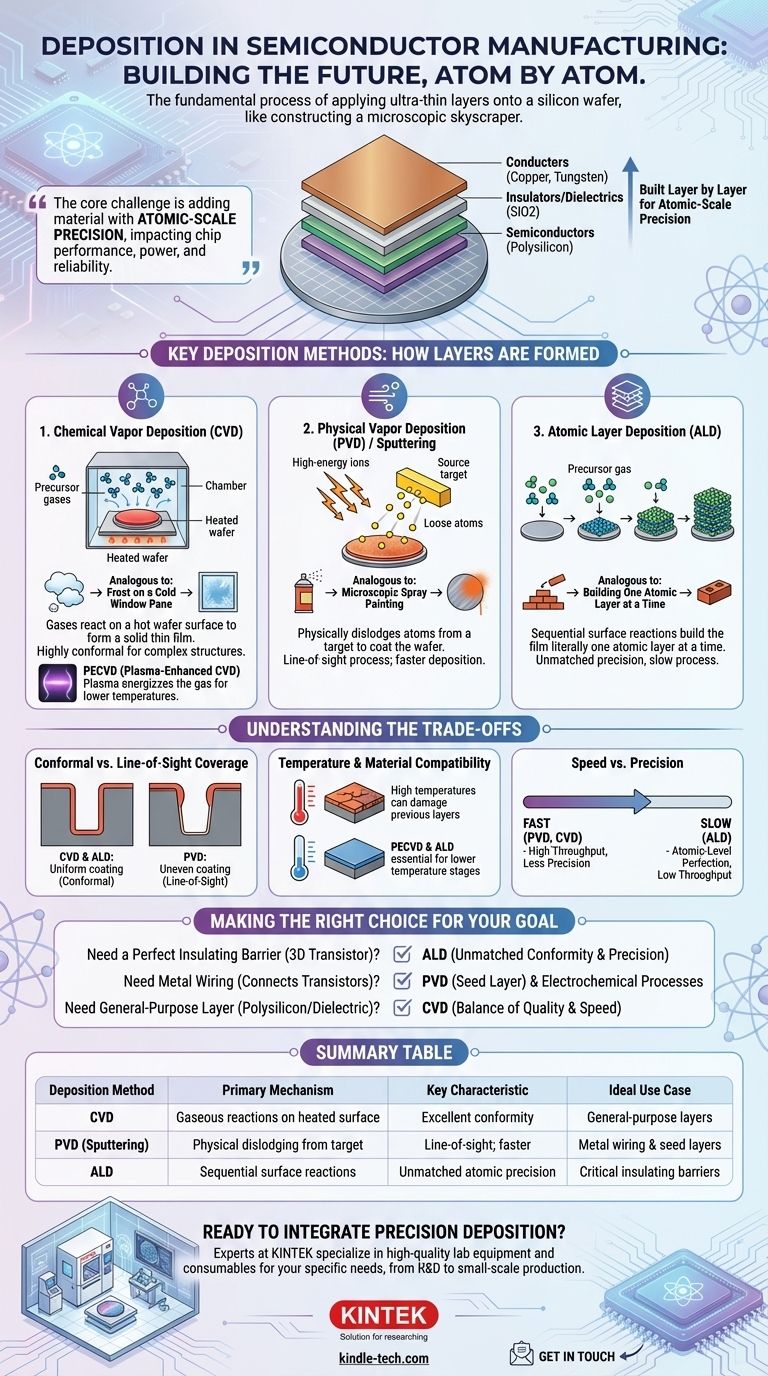

En la fabricación de semiconductores, la deposición es el proceso fundamental de aplicar capas ultrafinas de material sobre una oblea de silicio. Piense en ello como la construcción de un rascacielos microscópico, donde cada "piso" es una película diseñada con precisión que cumple una función eléctrica específica. Estas capas, a menudo de solo unos pocos átomos de espesor, son los bloques de construcción esenciales para crear transistores, interconexiones y los otros componentes que forman un circuito integrado completo.

El desafío central de la deposición no es simplemente agregar material, sino hacerlo con precisión a escala atómica. La elección del método de deposición es una decisión de ingeniería crítica que impacta directamente el rendimiento, el consumo de energía y la fiabilidad de un chip.

La función principal: Construir un chip capa por capa

Los microchips modernos no se tallan de un solo bloque de silicio. En cambio, se construyen mediante la aplicación repetida de capas con patrones, siendo la deposición el proceso clave para agregar cada nueva capa de material.

¿Qué es una película delgada?

Una "película delgada" es una capa de material que oscila entre unos pocos nanómetros y varios micrómetros de espesor. En la fabricación de chips, estas películas son generalmente de uno de tres tipos: conductores (como cobre o tungsteno para el cableado), aislantes o dieléctricos (como el dióxido de silicio para prevenir cortocircuitos) y semiconductores (como el polisilicio para las compuertas de los transistores).

El objetivo: Precisión y pureza absolutas

La función de cada circuito depende del grosor perfecto, la uniformidad y la pureza química de estas películas depositadas. Incluso una variación minúscula o una sola partícula contaminante en toda la oblea puede inutilizar millones de transistores, destruyendo el chip completo.

Métodos clave de deposición: Cómo se forman las capas

Aunque existen docenas de técnicas de deposición, estas se agrupan principalmente en unas pocas familias clave, cada una con un mecanismo físico distinto. El método elegido depende enteramente del material que se deposita y de su función en el dispositivo final.

Deposición Química de Vapor (CVD)

La CVD implica introducir gases precursores en una cámara de reacción donde se calienta la oblea. Estos gases reaccionan en la superficie caliente de la oblea, formando una película delgada sólida y dejando subproductos gaseosos que se ventilan. Es conceptualmente similar a cómo el vapor se condensa en una capa uniforme de escarcha sobre un cristal frío.

Variaciones comunes como la CVD mejorada por plasma (PECVD) utilizan plasma para energizar el gas, lo que permite que la reacción ocurra a temperaturas mucho más bajas. Esto es crucial para evitar daños a las capas que ya se han construido en la oblea.

Deposición Física de Vapor (PVD)

La PVD, también conocida como pulverización catódica (sputtering), funciona desalojando físicamente átomos de un material fuente (llamado "objetivo"). En una cámara de vacío, el objetivo es bombardeado con iones de alta energía, lo que desprende átomos. Estos átomos liberados viajan a través del vacío y recubren la oblea.

Este proceso se entiende mejor como una forma de pintura en aerosol microscópica, donde los átomos individuales son la "pintura" que se rocía sobre la superficie de la oblea.

Deposición de Capa Atómica (ALD)

La ALD es el método más preciso disponible, construyendo la película literalmente una capa atómica a la vez. Utiliza una secuencia de reacciones químicas auto-limitantes, donde los gases precursores se introducen en pulsos en la cámara uno tras otro. Cada pulso agrega exactamente una monocapa de átomos.

Aunque es mucho más lenta que otros métodos, la ALD proporciona un control inigualable sobre el grosor y asegura que la película se adapte perfectamente incluso a las estructuras microscópicas tridimensionales más complejas.

Comprender las compensaciones

La existencia de tantos métodos de deposición pone de relieve una verdad fundamental de la ingeniería: no existe una única técnica "mejor". Cada una implica compensaciones críticas entre velocidad, calidad del material y la capacidad de cubrir topologías complejas.

Cobertura conforme frente a cobertura por línea de visión

Una de las distinciones más importantes es cómo un método maneja las estructuras 3D. La CVD y la ALD son altamente conformes, lo que significa que pueden depositar una capa perfectamente uniforme sobre superficies complejas y no planas, como el interior de una zanja profunda.

En contraste, la PVD es un proceso de línea de visión. Como una lata de aerosol, solo puede recubrir las superficies que puede "ver", lo que a menudo resulta en material más grueso en la parte superior de una zanja y material mucho más delgado en el fondo.

Temperatura y compatibilidad de materiales

Las altas temperaturas pueden ser destructivas. El calor requerido para algunos procesos de CVD puede dañar las capas depositadas previamente o hacer que los materiales se difundan entre sí, arruinando sus propiedades eléctricas. Es por esto que los métodos a menor temperatura como PECVD y ALD son esenciales para las etapas posteriores de la fabricación de chips.

Velocidad frente a precisión

Existe una compensación inevitable entre la velocidad de fabricación (rendimiento) y la calidad de la película. Procesos como ALD ofrecen una perfección a nivel atómico pero son muy lentos. Para capas más gruesas y menos críticas donde no se necesita tal precisión, un proceso CVD o PVD más rápido es mucho más económico.

Tomar la decisión correcta para su objetivo

La selección de una técnica de deposición siempre está impulsada por los requisitos específicos de la capa que se está construyendo.

- Si su enfoque principal es crear una barrera aislante perfecta y sin orificios en un transistor 3D: ALD es la única opción por su conformidad y precisión inigualables a escala atómica.

- Si su enfoque principal es depositar el cableado metálico que conecta los transistores: Una combinación de PVD (para crear una capa "semilla" inicial) y otros procesos electroquímicos es el estándar de la industria.

- Si su enfoque principal es depositar una capa dieléctrica o de polisilicio de uso general: Una forma de CVD a menudo proporciona el equilibrio ideal entre calidad de película, conformidad y velocidad de fabricación.

En última instancia, dominar la deposición consiste en seleccionar la herramienta ideal para construir cada capa específica a escala nanométrica de un circuito integrado moderno.

Tabla de resumen:

| Método de Deposición | Mecanismo Principal | Característica Clave | Caso de Uso Ideal |

|---|---|---|---|

| Deposición Química de Vapor (CVD) | Reacciones químicas gaseosas en una superficie de oblea calentada. | Excelente conformidad sobre estructuras 3D complejas. | Capas dieléctricas y semiconductoras de uso general. |

| Deposición Física de Vapor (PVD / Sputtering) | Desalojo físico de átomos de un material objetivo. | Cobertura por línea de visión; deposición más rápida. | Cableado metálico y capas semilla. |

| Deposición de Capa Atómica (ALD) | Reacciones químicas superficiales secuenciales y auto-limitantes. | Precisión y conformidad inigualables a escala atómica. | Barreras aislantes críticas en transistores 3D avanzados. |

¿Listo para integrar la deposición de precisión en su flujo de trabajo de laboratorio?

Seleccionar la técnica de deposición correcta es fundamental para el rendimiento de su investigación en semiconductores o la fabricación de dispositivos. Los expertos de KINTEK se especializan en proporcionar equipos y consumibles de laboratorio de alta calidad adaptados a sus necesidades específicas de deposición.

Entendemos los desafíos de lograr precisión a escala atómica y podemos ayudarle a seleccionar la solución ideal, ya sea que su enfoque esté en I+D, desarrollo de procesos o producción a pequeña escala.

Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio e impulsar sus proyectos.

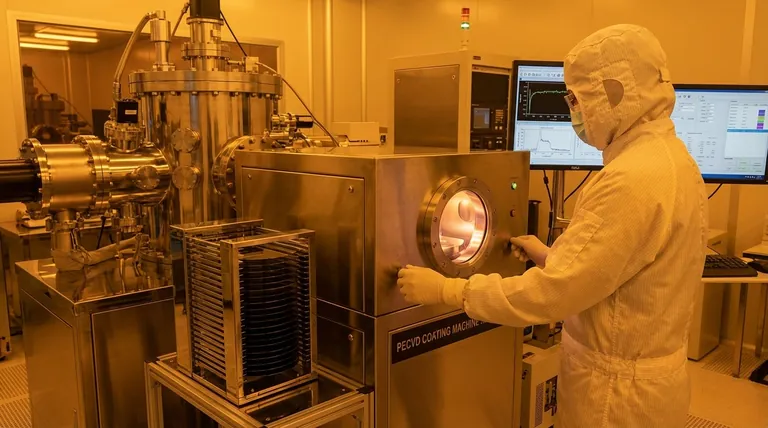

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Qué hardware se utiliza en el proceso de modificación de nanotubos de carbono (CNT)? Herramientas esenciales para la innovación de ánodos de Li-ion

- ¿Qué es la deposición al vacío en nanotecnología? Logre un control a nivel atómico para nanomateriales avanzados

- ¿Qué es el proceso de deposición química de vapor en semiconductores? Construyendo las capas microscópicas de los chips modernos

- ¿Cuál es la diferencia entre pulverización térmica y pulverización catódica? Eligiendo la tecnología de recubrimiento adecuada para su aplicación

- ¿Cuáles son las características del diamante CVD? Desbloqueando un rendimiento superior para herramientas industriales

- ¿Qué es el proceso de deposición de vapor? Una guía sobre el recubrimiento de películas delgadas por CVD y PVD

- ¿Qué condiciones ambientales críticas proporciona un horno de alta temperatura para la aluminización CVD? Domina la precisión de 1050°C

- ¿Cómo se forma un diamante mediante CVD? La ciencia de cultivar diamantes átomo por átomo