En esencia, el proceso CVD cultiva un diamante átomo por átomo dentro de un reactor especializado. Se coloca una "semilla" de diamante pequeña y delgada en una cámara de vacío, que luego se calienta a temperaturas extremas y se llena con un gas rico en carbono. Este gas se energiza en un plasma, lo que lo descompone y libera los átomos de carbono para que se adhieran a la semilla, construyendo lentamente un nuevo cristal de diamante más grande durante varias semanas.

El método de Deposición Química de Vapor (CVD) no consiste en simular la inmensa presión que se encuentra en las profundidades de la Tierra. En cambio, es una proeza de la ciencia de los materiales que utiliza un control preciso sobre un entorno de baja presión y alta temperatura para inducir a los átomos de carbono a organizarse en una estructura cristalina de diamante perfecta.

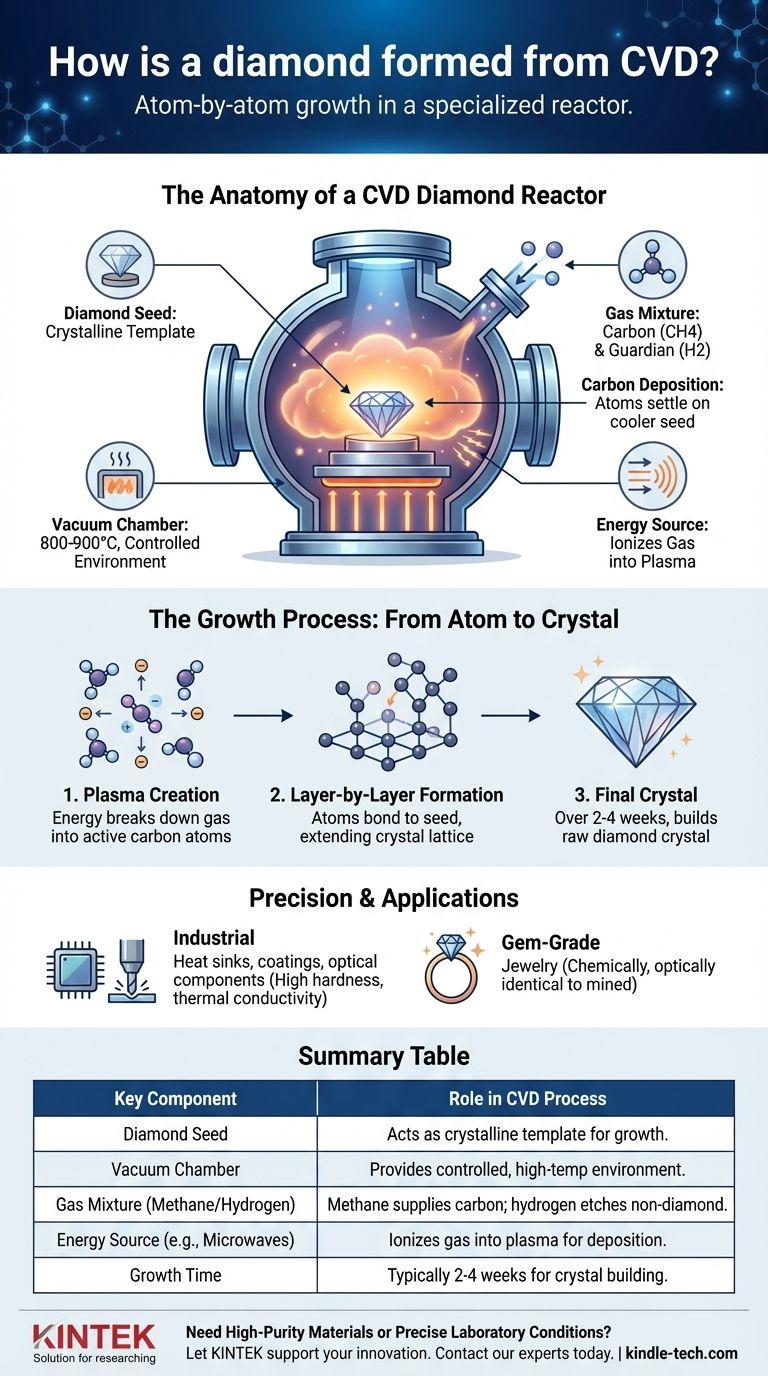

La anatomía de un reactor de diamantes CVD

Para comprender cómo se forma un diamante CVD, primero debe comprender sus cuatro componentes críticos: la semilla, la cámara, el gas y la fuente de energía. Cada uno desempeña un papel específico e interdependiente en el resultado final.

La semilla: el plano para el crecimiento

El proceso comienza con un sustrato, o semilla de diamante. Normalmente, esta es una rebanada muy delgada cortada con láser de otro diamante de alta calidad.

Esta semilla no es solo un punto de partida; es la plantilla cristalina. El nuevo diamante crecerá sobre esta semilla, imitando perfectamente su estructura atómica. La limpieza meticulosa de la semilla es esencial para evitar cualquier imperfección.

La cámara: un entorno de vacío controlado

La semilla se coloca dentro de una cámara de vacío sellada. El vacío es fundamental porque elimina todos los demás gases atmosféricos y contaminantes que podrían interferir con el crecimiento y la pureza del diamante.

Una vez sellada, la cámara se calienta a entre 800 °C y 900 °C (alrededor de 1,500 °F). Esta alta temperatura proporciona la energía necesaria para que ocurran las reacciones químicas.

La mezcla de gases: el carbono y su guardián

Se introduce en la cámara una mezcla de gases cuidadosamente calibrada. Los dos componentes principales son una fuente de carbono y el hidrógeno.

La fuente de carbono más común es el metano ($\text{CH}_4$), un gas rico en los átomos de carbono necesarios para construir el diamante.

El gas hidrógeno ($\text{H}_2$) desempeña un papel igualmente crucial. Actúa como un "guardián" al grabar selectivamente cualquier carbono no diamantino (como el grafito) que intente formarse. Esto asegura que solo se permita crecer la estructura cristalina de diamante fuerte y deseada. La proporción típica es de aproximadamente 99% de hidrógeno por 1% de metano.

El catalizador: creación de plasma de carbono

Luego, los gases se energizan, generalmente con microondas, un filamento caliente o un láser. Esta energía intensa ioniza el gas en un plasma, despojando a los átomos de sus electrones y descomponiendo las moléculas de metano estables.

Este paso libera átomos de carbono puros e individuales que ahora están químicamente activos y listos para enlazarse.

El proceso de crecimiento: del átomo al cristal

Con el entorno perfectamente preparado, el diamante comienza a formarse capa por capa en un proceso altamente controlado y metódico.

Deposición de carbono

Los átomos de carbono liberados son atraídos naturalmente y se asientan sobre la superficie ligeramente más fría de la semilla de diamante.

Formación capa por capa

Debido a que los átomos de carbono se depositan sobre una semilla de diamante, se ven obligados a enlazarse de acuerdo con su estructura cristalina existente. El diamante crece átomo por átomo, capa por capa, extendiendo la estructura original.

Este proceso continúa durante dos a cuatro semanas, construyendo gradualmente el cristal de diamante en bruto. El tamaño final del diamante depende del tiempo que se le permita crecer.

Comprender las compensaciones y los controles

La calidad de un diamante CVD no es una cuestión de azar; es el resultado directo de una ingeniería meticulosa y el control del entorno de crecimiento.

La precisión lo es todo

La claridad, el color y la pureza finales del diamante están determinados por la gestión precisa de los parámetros del proceso. Esto incluye la velocidad de flujo de gas, la proporción exacta de metano a hidrógeno, la presión de la cámara y la estabilidad de la temperatura. Cualquier desviación puede alterar el producto final.

Aplicaciones industriales frente a grado gema

Este alto nivel de control permite la creación de diamantes para propósitos específicos. Debido a su dureza excepcional, baja fricción y alta conductividad térmica, los diamantes CVD se utilizan como disipadores de calor en electrónica avanzada, recubrimientos para herramientas de corte y componentes ópticos duraderos.

El mismo proceso, cuando se optimiza para la claridad y el color, se utiliza para cultivar los diamantes de calidad gema utilizados en joyería. La piedra resultante es química, física y ópticamente idéntica a un diamante extraído.

Tomar la decisión correcta para su objetivo

Comprender el proceso CVD le permite ver el material por lo que es: un triunfo de la ciencia controlada.

- Si su enfoque principal es la tecnología y la industria: CVD es un método para diseñar un material con propiedades superiores, lo que permite la creación de componentes de alto rendimiento que de otro modo serían imposibles o poco económicos.

- Si su enfoque principal es la joyería: El proceso CVD produce un diamante real cuya calidad y belleza son un testimonio de la precisión científica, no de su origen geológico.

- Si su enfoque principal es la comprensión científica: CVD demuestra cómo podemos manipular procesos atómicos fundamentales para construir uno de los materiales más extremos de la naturaleza desde cero.

En última instancia, el método CVD revela que estas no son imitaciones, sino diamantes diseñados para un mundo moderno.

Tabla de resumen:

| Componente clave | Función en el proceso CVD |

|---|---|

| Semilla de diamante | Actúa como plantilla cristalina para el nuevo crecimiento del diamante. |

| Cámara de vacío | Proporciona un entorno controlado a alta temperatura (800-900 °C). |

| Mezcla de gases (Metano/Hidrógeno) | El metano suministra carbono; el hidrógeno elimina el carbono no diamantino. |

| Fuente de energía (p. ej., microondas) | Ioniza el gas en un plasma, liberando átomos de carbono para su deposición. |

| Tiempo de crecimiento | Típicamente de 2 a 4 semanas para construir el cristal de diamante capa por capa. |

¿Necesita materiales de alta pureza o condiciones de laboratorio precisas?

La ciencia controlada detrás de los diamantes CVD refleja la precisión que ofrecemos en KINTEK. Ya sea que esté desarrollando materiales avanzados, necesite componentes de alto rendimiento o requiera equipos de laboratorio confiables para procesos sensibles, nuestra experiencia es su ventaja.

Permita que KINTEK apoye su innovación. Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones de laboratorio pueden ayudarle a lograr una calidad y un control inigualables en su trabajo.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural