En esencia, la deposición química de vapor (CVD) es un proceso de fabricación para cultivar películas sólidas de alta calidad y extremadamente delgadas sobre una superficie. En la fabricación de semiconductores, esto implica introducir gases reactivos cuidadosamente seleccionados en una cámara de vacío que contiene obleas de silicio. Estos gases sufren una reacción química controlada, depositando una nueva capa sólida que se convierte en un bloque de construcción fundamental del microchip final.

Comprender la deposición química de vapor no se trata solo de recubrir una superficie; se trata de entender cómo se construyen las ciudades microscópicas multicapa dentro de un chip de computadora, capa por capa precisa, transformando gas en material sólido.

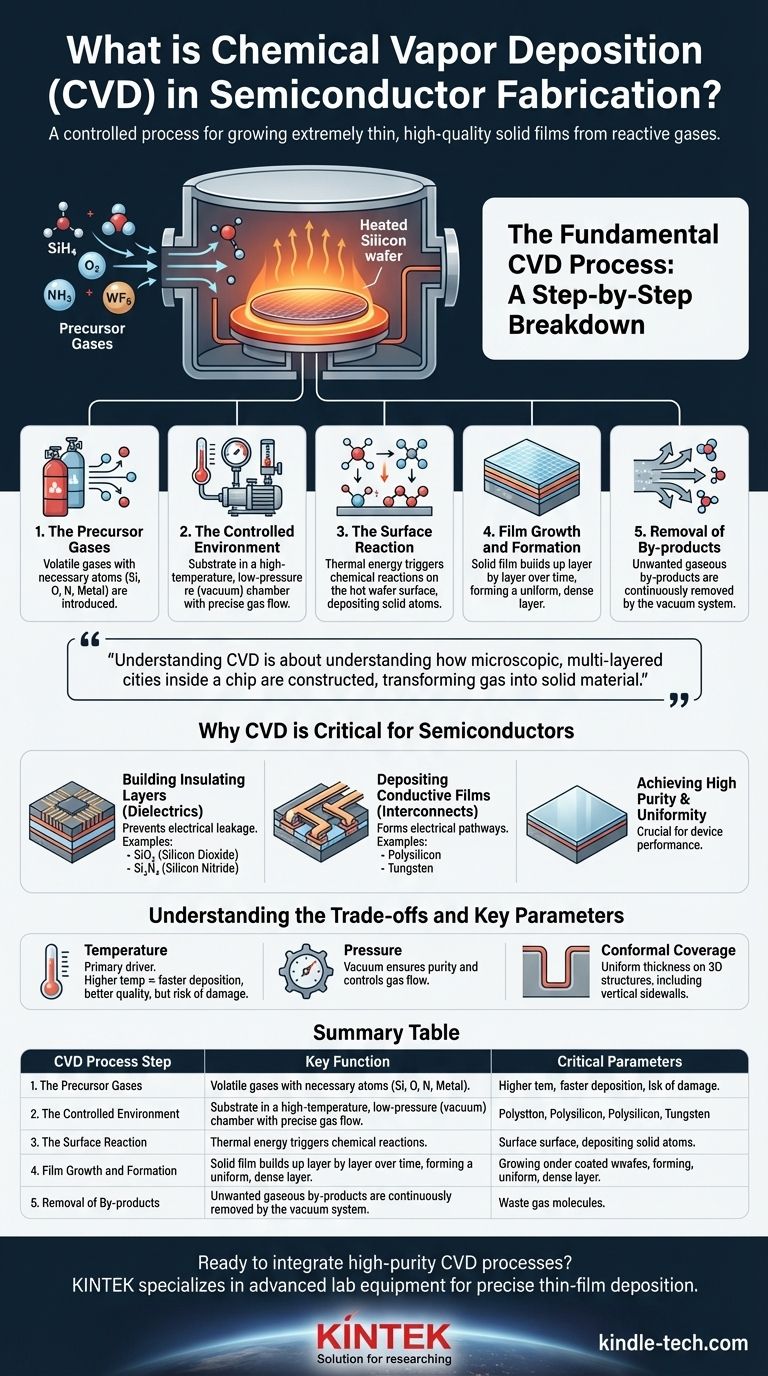

El Proceso Fundamental de CVD: Un Desglose Paso a Paso

Para comprender verdaderamente la CVD, es mejor visualizarla como un proceso de construcción controlado y a alta temperatura donde los materiales de construcción llegan en forma de gas.

Los Gases Precursores

El proceso comienza con uno o más gases volátiles, conocidos como precursores. Estos gases se eligen específicamente porque contienen los átomos necesarios para la película final (por ejemplo, silicio, oxígeno, nitrógeno o un metal).

El Entorno Controlado

La oblea de silicio, o sustrato, se coloca dentro de una cámara de reacción. El entorno de esta cámara se controla estrictamente para tres variables clave: alta temperatura, baja presión (vacío) y una tasa de flujo de gas precisa.

La Reacción Superficial

Cuando los gases precursores fluyen sobre el sustrato calentado, la energía térmica desencadena una reacción química. Los gases se descomponen o reaccionan entre sí directamente sobre la superficie caliente de la oblea.

Esta reacción hace que los átomos deseados "precipiten" fuera de su estado gaseoso y se unan firmemente al sustrato, formando una nueva capa sólida.

Crecimiento y Formación de la Película

Este proceso de deposición no es instantáneo. La película sólida se acumula con el tiempo, a menudo átomo por átomo, creciendo hasta formar una capa densa y uniforme en toda la oblea. El grosor se controla mediante la duración del proceso.

Eliminación de Subproductos

La reacción química casi siempre crea subproductos gaseosos no deseados. Estos productos de desecho volátiles se eliminan continuamente de la cámara mediante el flujo de gas del sistema de vacío, dejando solo la película sólida y pura.

Por Qué la CVD es Fundamental para los Semiconductores

La CVD no es solo una de muchas opciones; es una técnica esencial utilizada repetidamente durante la fabricación de un solo chip para construir diferentes partes de su intrincada circuitería.

Construcción de Capas Aislantes

Los circuitos requieren aislantes para evitar que la corriente eléctrica se filtre entre los cables. La CVD es el método principal para depositar películas aislantes de alta pureza, como dióxido de silicio (SiO₂) y nitruro de silicio (Si₃N₄).

Deposición de Películas Conductoras

Los "cables" que conectan los transistores también se crean a menudo mediante CVD. Se utiliza para depositar películas de polisilicio (una forma de silicio) y varios metales como el tungsteno, que sirven como vías conductoras en el circuito integrado.

Lograr Alta Pureza y Uniformidad

El rendimiento de un dispositivo semiconductor depende críticamente de la calidad de sus capas. La CVD permite un control excepcional sobre la pureza y el grosor de la película depositada, asegurando un rendimiento constante en toda la oblea.

Comprensión de las Compensaciones y Parámetros Clave

El éxito de un proceso CVD depende de un delicado equilibrio de factores en competencia. Los ingenieros deben gestionar estas variables para lograr el resultado deseado.

El Papel de la Temperatura

La temperatura es el principal motor de la reacción química. Las temperaturas más altas generalmente conducen a tasas de deposición más rápidas y películas de mayor calidad. Sin embargo, el calor excesivo puede dañar las delicadas estructuras ya construidas en el chip en pasos anteriores.

El Impacto de la Presión

Operar al vacío no es negociable. El entorno de vacío garantiza la pureza al eliminar las moléculas de aire no deseadas y ayuda a controlar el flujo de los gases precursores. Se utilizan diferentes presiones para influir en las propiedades finales de la película y en la uniformidad con la que recubre la superficie.

El Desafío de la Cobertura Conforme

A medida que los chips se vuelven más tridimensionales, un desafío clave es garantizar que la película depositada tenga el mismo grosor en las paredes laterales verticales que en las superficies horizontales. Esta propiedad, conocida como conformidad, es un parámetro crítico que la CVD es capaz de controlar de manera única.

Tomar la Decisión Correcta para su Objetivo

Los objetivos específicos de su paso de fabricación dictan el enfoque ideal de la CVD.

- Si su enfoque principal es crear una capa aislante impecable (dieléctrica): Necesita un proceso que garantice una uniformidad y pureza excepcionales, ya que incluso los defectos microscópicos pueden causar fallas en el circuito.

- Si su enfoque principal es formar vías conductoras (interconexiones): Su prioridad es lograr una excelente adhesión a la capa subyacente y las propiedades eléctricas precisas requeridas para el circuito.

- Si su enfoque principal es recubrir estructuras tridimensionales complejas: Debe priorizar una variante de CVD conocida por su alta conformidad, asegurando que la película tenga el mismo grosor en todas las superficies expuestas.

En última instancia, dominar la CVD es dominar la capacidad de construir la arquitectura intrincada y multicapa que define la electrónica moderna.

Tabla Resumen:

| Paso del Proceso CVD | Función Clave | Parámetros Críticos |

|---|---|---|

| Gases Precursores | Suministran átomos (p. ej., Si, O, N) para la película | Composición del gas, pureza |

| Entorno Controlado | Permiten la reacción química | Temperatura, presión, tasa de flujo de gas |

| Reacción Superficial | Descomponen los gases para depositar película sólida | Temperatura del sustrato |

| Crecimiento de la Película | Construir una capa densa y uniforme | Duración del proceso |

| Eliminación de Subproductos | Mantener la pureza de la película | Eficiencia del sistema de vacío |

¿Listo para integrar procesos CVD de alta pureza en su fabricación de semiconductores? KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles esenciales para una deposición precisa de película delgada. Nuestras soluciones le ayudan a lograr los recubrimientos uniformes y conformes críticos para los microchips de próxima generación. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar los objetivos específicos de fabricación de semiconductores de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición