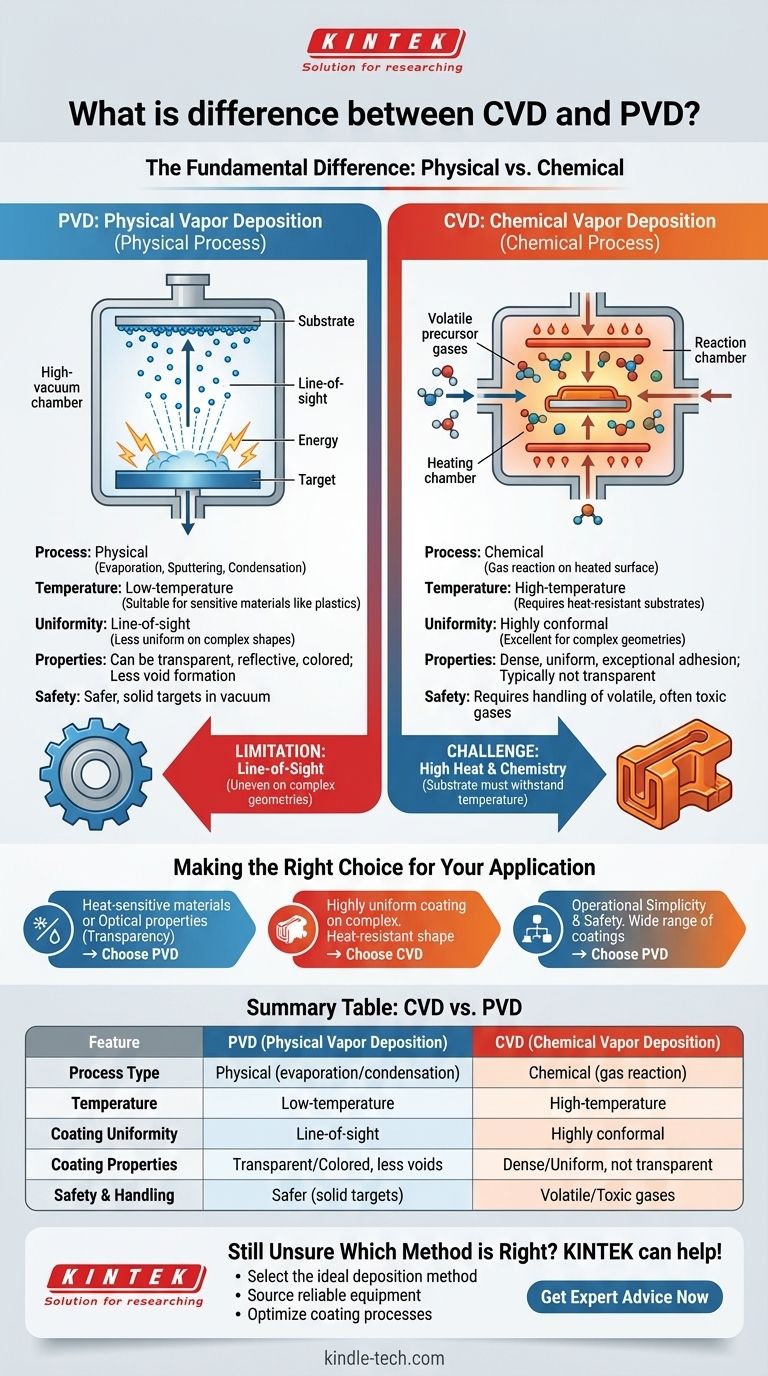

La diferencia fundamental entre la Deposición Química de Vapor (CVD) y la Deposición Física de Vapor (PVD) radica en cómo el material de recubrimiento llega a la superficie objetivo. PVD es un proceso físico, que a menudo implica la evaporación de un material sólido en el vacío, el cual luego se condensa sobre el sustrato. En contraste, CVD es un proceso químico donde los gases precursores reaccionan en la superficie del sustrato para formar la película deseada.

Si bien tanto CVD como PVD crean recubrimientos de película delgada a nivel atómico, la elección entre ellos se reduce a una simple compensación. El proceso físico de PVD opera a menor temperatura y es más versátil para materiales sensibles, mientras que el proceso químico de CVD sobresale en la creación de recubrimientos altamente uniformes en formas complejas, siempre que el sustrato pueda soportar el calor.

El Proceso Central: Físico vs. Químico

Los nombres mismos revelan la distinción principal. Un método se basa en la física de los cambios de fase (sólido a gas a sólido), mientras que el otro se basa en reacciones químicas controladas.

Cómo funciona PVD (Un Proceso Físico)

La Deposición Física de Vapor es fundamentalmente una técnica de "línea de visión".

En una cámara de alto vacío, se bombardea un material fuente sólido (el "objetivo") con energía, lo que provoca que se vaporice o sublime directamente a gas.

Estos átomos o moléculas gaseosas viajan a través del vacío y se condensan sobre el sustrato más frío, formando una película delgada y sólida. Piense en ello como un proceso de pintura en aerosol atómico altamente controlado.

Cómo funciona CVD (Un Proceso Químico)

La Deposición Química de Vapor es un proceso de "construcción" de un recubrimiento a través de la química de superficies.

Se introducen gases precursores volátiles en una cámara de reacción que contiene el sustrato, el cual generalmente se calienta a altas temperaturas.

El calor energiza los gases, haciendo que reaccionen o se descompongan en la superficie del sustrato, dejando atrás una película sólida del material deseado. Este método "cultiva" el recubrimiento de manera uniforme en todas las superficies expuestas.

Factores Diferenciadores Clave

Esta diferencia central en el proceso —físico versus químico— conduce a distinciones críticas en la aplicación, la temperatura y las propiedades finales del recubrimiento.

Temperatura de Operación y Sensibilidad del Sustrato

PVD es un proceso a baja temperatura. Debido a que no depende del calor para impulsar una reacción química, se puede utilizar para recubrir materiales sensibles al calor como plásticos o ciertas aleaciones sin dañarlos.

CVD típicamente requiere temperaturas muy altas (a menudo varios cientos de grados Celsius) para iniciar y mantener las reacciones químicas necesarias en la superficie del sustrato. Esto limita su uso a materiales que pueden soportar un estrés térmico significativo.

Propiedades del Recubrimiento y Adhesión

Los recubrimientos PVD a menudo exhiben menos formación de vacíos y pueden diseñarse para propiedades ópticas específicas, incluyendo transparencia, reflectividad y color.

Los recubrimientos CVD, debido a que se cultivan mediante una reacción química, son excepcionalmente conformales, lo que significa que pueden recubrir formas complejas y superficies internas con una excelente uniformidad. Sin embargo, por lo general no son transparentes.

Manejo de Materiales y Seguridad

PVD es un proceso mecánicamente más simple y seguro. Implica un material fuente sólido en el vacío, lo que elimina la necesidad de productos químicos peligrosos.

CVD depende de gases precursores volátiles y, a menudo, tóxicos o corrosivos. Esto requiere equipos más complejos y protocolos de seguridad estrictos para su manipulación y eliminación.

Comprender las Compensaciones

Ningún método es universalmente superior; la elección óptima está dictada enteramente por las limitaciones de su proyecto y el resultado deseado.

La Limitación de PVD: Línea de Visión

El principal inconveniente de PVD es su naturaleza de línea de visión. Al igual que la pintura en aerosol, tiene dificultades para recubrir uniformemente geometrías intrincadas o el interior de orificios profundos. Las áreas que no miran directamente al material fuente recibirán un recubrimiento mucho más delgado, si es que reciben alguno.

El Desafío de CVD: Calor y Química

Las altas temperaturas requeridas para CVD pueden ser su mayor limitación, descalificando inmediatamente cualquier sustrato que no pueda soportar el calor sin deformarse o degradarse. Además, la compatibilidad entre los gases precursores y el material del sustrato es crítica para asegurar el crecimiento adecuado de la película.

Tomar la Decisión Correcta para su Aplicación

Su decisión debe guiarse por el material de su sustrato, la geometría de la pieza a recubrir y las propiedades finales que necesita lograr.

- Si su enfoque principal es recubrir materiales sensibles al calor o lograr propiedades ópticas específicas (como la transparencia): PVD es la opción definitiva debido a sus temperaturas de operación más bajas y versatilidad de materiales.

- Si su enfoque principal es crear un recubrimiento denso y altamente uniforme en una forma compleja que pueda soportar altas temperaturas: CVD es el método ideal, ya que su proceso de reacción química asegura que todas las superficies se recubran de manera uniforme.

- Si su enfoque principal es la simplicidad operativa, la seguridad y una amplia gama de recubrimientos metálicos o cerámicos: PVD ofrece una vía más sencilla y menos peligrosa para producir películas de alta calidad.

En última instancia, comprender el mecanismo central —condensación física versus crecimiento químico— es la clave para seleccionar la tecnología de deposición más efectiva para su objetivo específico.

Tabla Resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de Proceso | Físico (evaporación/condensación) | Químico (reacción de gases) |

| Temperatura | Baja temperatura (adecuado para materiales sensibles al calor) | Alta temperatura (requiere sustratos resistentes al calor) |

| Uniformidad del Recubrimiento | Línea de visión (menos uniforme en formas complejas) | Altamente conformante (excelente para geometrías complejas) |

| Propiedades del Recubrimiento | Puede ser transparente, reflectante o de color; menos formación de vacíos | Denso y uniforme; típicamente no transparente |

| Seguridad y Manejo | Más seguro (objetivos sólidos, entorno de vacío) | Requiere el manejo de gases volátiles, a menudo tóxicos |

¿Aún no está seguro de qué método de deposición es el adecuado para su proyecto?

Elegir entre CVD y PVD puede ser complejo, pero no tiene que navegar esta decisión solo. KINTEK se especializa en equipos de laboratorio y consumibles, sirviendo las necesidades del laboratorio con orientación experta sobre tecnologías de deposición de película delgada.

Podemos ayudarle a:

- Seleccionar el método de deposición ideal para su sustrato específico y requisitos de aplicación

- Obtener equipos CVD y PVD confiables que satisfagan sus necesidades de investigación o producción

- Optimizar sus procesos de recubrimiento para obtener resultados y eficiencia superiores

Contáctenos hoy usando el formulario a continuación para discutir los requisitos de su proyecto y descubrir cómo nuestra experiencia puede mejorar las capacidades de su laboratorio.

Obtener Asesoramiento Experto Ahora

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por plasma? Logre películas delgadas de alta calidad a baja temperatura

- ¿Qué es la deposición de silicio PECVD? Consiga películas delgadas de alta calidad a baja temperatura

- ¿Qué es el plasma en el proceso CVD? Reducción de las temperaturas de deposición para materiales sensibles al calor

- ¿Cómo funciona la deposición química de vapor asistida por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado