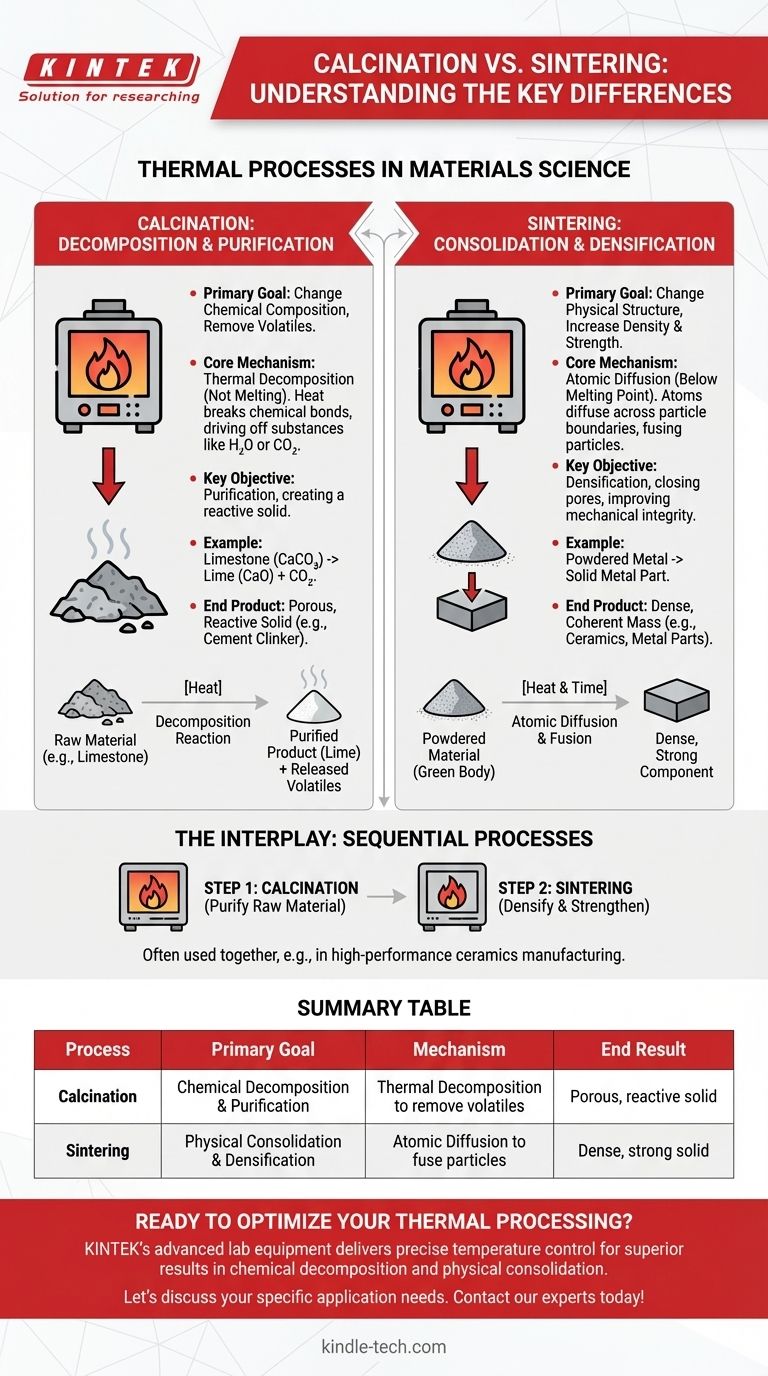

En la ciencia de los materiales, la calcinación y la sinterización son dos procesos térmicos distintos que, aunque ambos implican altas temperaturas, sirven para fines fundamentalmente diferentes. La calcinación es un proceso de descomposición térmica diseñado para cambiar la composición química de un material mediante la eliminación de componentes volátiles. En contraste, la sinterización utiliza el calor para fusionar partículas y formar una masa sólida, cambiando la estructura física del material para aumentar su densidad y resistencia.

La diferencia esencial radica en la intención. La calcinación tiene como objetivo alterar la composición química de un material descomponiéndolo, mientras que la sinterización tiene como objetivo alterar su estructura física construyéndolo a partir de un polvo.

Desglosando la Calcinación: Un Proceso de Descomposición

La calcinación utiliza energía térmica para romper los enlaces químicos dentro de un material sólido, expulsando sustancias volátiles. Es fundamentalmente un proceso de purificación o conversión química.

El Mecanismo Central: Descomposición Térmica

El calor aplicado durante la calcinación proporciona la energía de activación necesaria para iniciar una reacción de descomposición. Esto no es fusión; el material permanece en estado sólido durante todo el proceso.

Objetivo Clave: Eliminación de Volátiles

El objetivo principal es eliminar sustancias específicas que están químicamente unidas dentro del sólido. Esto incluye expulsar agua de hidratos (como en el procesamiento de bauxita) o eliminar dióxido de carbono de los carbonatos.

Un ejemplo clásico es la producción de cal (óxido de calcio) a partir de piedra caliza (carbonato de calcio). Calentar la piedra caliza obliga a liberar CO₂, dejando atrás la cal químicamente alterada.

El Producto Final: Un Sólido Purificado o Reactivo

El resultado de la calcinación es un sólido que ha sido químicamente modificado, a menudo volviéndose más poroso y reactivo. Este producto, como el clínker de cemento o la alúmina activada, sirve como un intermedio crucial para una mayor fabricación.

Desglosando la Sinterización: Un Proceso de Consolidación

La sinterización es un método de densificación. Utiliza el calor para unir una masa de partículas en un objeto sólido y coherente sin fundirlo.

El Mecanismo Central: Difusión Atómica

A temperaturas por debajo del punto de fusión, los átomos en los puntos de contacto entre las partículas se vuelven móviles. Se difunden a través de los límites de las partículas, haciendo que estas se fusionen y que los vacíos entre ellas se reduzcan o cierren.

Objetivo Clave: Aumento de la Resistencia y la Densidad

El propósito principal de la sinterización es transformar un polvo poco compactado en un componente fuerte y denso. Este proceso reduce drásticamente la porosidad del material y aumenta su integridad mecánica.

Este es el proceso central utilizado en la metalurgia de polvos para crear piezas metálicas y es esencial para la fabricación de casi todas las cerámicas de alta resistencia.

El Producto Final: Una Masa Densa y Coherente

El resultado de la sinterización es un objeto físicamente robusto con una microestructura de grano fino. La composición química del material permanece en gran medida sin cambios, pero su forma física y sus propiedades mejoran drásticamente.

La Interacción: Cómo Funcionan Juntos los Procesos

En muchas aplicaciones industriales, particularmente en la fabricación de cerámica, la calcinación y la sinterización no son mutuamente excluyentes. En cambio, a menudo son pasos secuenciales en un proceso más amplio.

Paso 1: Calcinación para la Pureza

Primero se calcina una mezcla de materia prima para descomponer los precursores y formar un polvo puro, homogéneo y reactivo con la composición química deseada.

Paso 2: Sinterización para la Resistencia

Este polvo purificado se compacta luego en una forma deseada (un "cuerpo verde") y se sinteriza a alta temperatura. El paso de sinterización proporciona la densidad y resistencia finales requeridas para el producto terminado.

Tomar la Decisión Correcta para su Objetivo

Su elección entre estos procesos depende completamente de la transformación que necesite lograr.

- Si su enfoque principal es la purificación o descomposición química: La calcinación es el proceso correcto para eliminar agua ligada, CO₂ u otras sustancias volátiles de un sólido.

- Si su enfoque principal es crear una pieza fuerte y densa a partir de un polvo: La sinterización es el método utilizado para fusionar partículas, reducir la porosidad y lograr la resistencia mecánica.

- Si su enfoque principal es producir un componente cerámico o metálico de alto rendimiento a partir de productos químicos crudos: Es probable que necesite un proceso de varios pasos que incluya primero la calcinación, seguida de la sinterización.

Comprender esta distinción entre descomposición química y consolidación física es la clave para dominar el procesamiento térmico.

Tabla Resumen:

| Proceso | Objetivo Principal | Mecanismo | Resultado Final |

|---|---|---|---|

| Calcinación | Descomposición química y purificación | Descomposición térmica para eliminar volátiles | Sólido poroso y reactivo (ej. cal a partir de piedra caliza) |

| Sinterización | Consolidación física y densificación | Difusión atómica para fusionar partículas | Sólido denso y fuerte (ej. cerámicas, piezas metálicas) |

¿Listo para optimizar su procesamiento térmico?

Ya sea que esté purificando materias primas con calcinación o creando componentes de alta resistencia mediante sinterización, el equipo de laboratorio avanzado de KINTEK ofrece un control preciso de la temperatura y una fiabilidad inigualable. Nuestros hornos y muflas están diseñados para satisfacer las exigentes demandas de la ciencia de los materiales, ayudándole a lograr resultados superiores en la descomposición química y la consolidación física.

Hablemos de sus necesidades de aplicación específicas. Contacte hoy mismo a nuestros expertos para encontrar la solución de procesamiento térmico perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Cuál es la función de un horno de alta temperatura durante la quema? Domina la producción de espuma de aluminio con precisión

- ¿A qué temperatura comienza la pirólisis de la madera? Controle el proceso para obtener biocarbón, bioaceite o gas de síntesis

- ¿Qué es un horno rotatorio de tipo térmico? La guía definitiva para un calentamiento y mezclado uniformes

- ¿Qué es un horno de retorta rotatorio? Logre una uniformidad superior en el tratamiento térmico continuo

- ¿Cómo se procesan los compuestos mediante sinterización? Soluciones de Materiales de Ingeniería a Través de Unión Térmica Avanzada