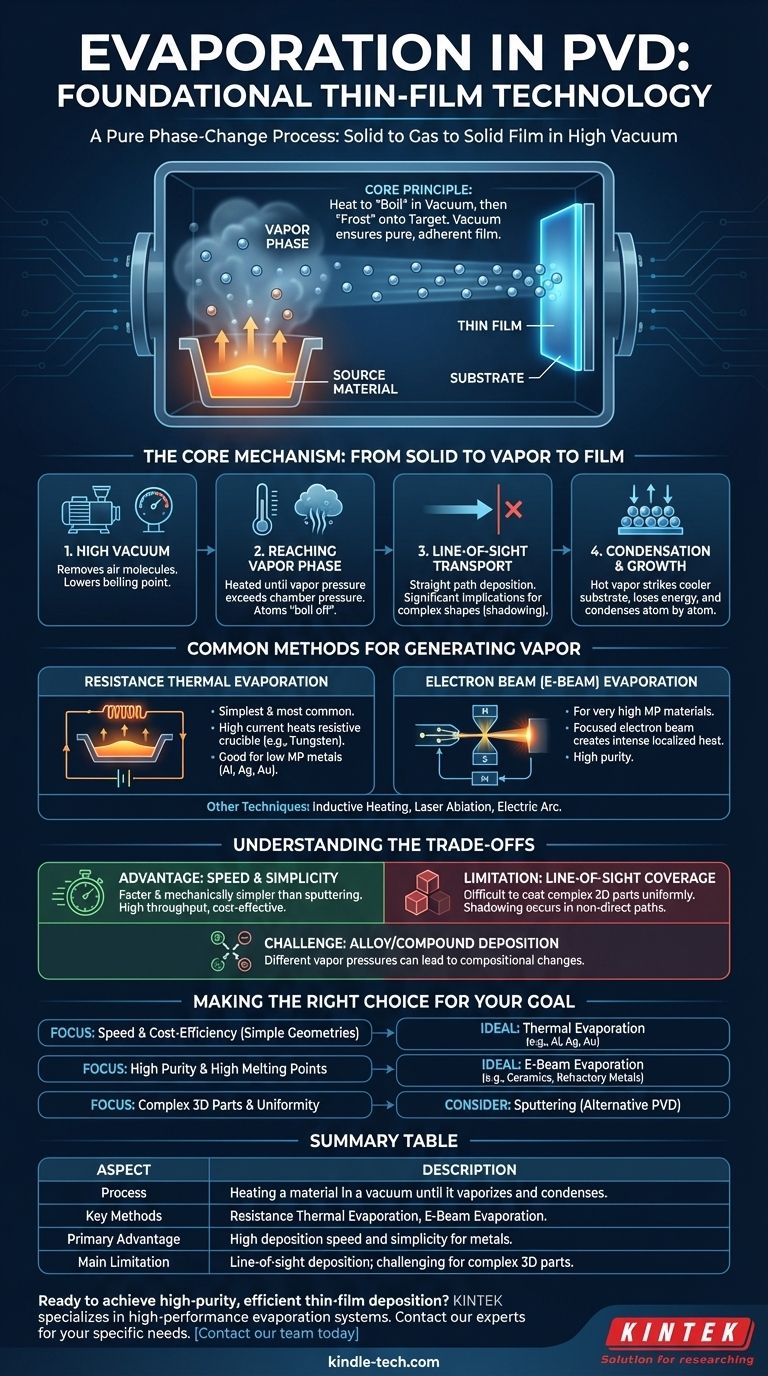

En el mundo de la tecnología de películas delgadas, la evaporación es uno de los métodos fundamentales de la Deposición Física de Vapor (PVD). Es un proceso en el que un material fuente se calienta en una cámara de alto vacío hasta que se vaporiza en un gas. Este vapor luego viaja y se condensa sobre una superficie más fría, conocida como sustrato, formando una película sólida y ultradelgada. Es un proceso puro de cambio de fase: de sólido a gas y de nuevo a sólido.

El principio central de la evaporación PVD es sencillo: usar calor para "hervir" un material en vacío y luego "congelarlo" sobre un objetivo. El vacío es el elemento crítico, ya que permite que los átomos vaporizados viajen directamente al sustrato sin chocar con las moléculas de aire, asegurando una película pura y adherente.

El Mecanismo Central: De Sólido a Vapor a Película

Para comprender verdaderamente la evaporación, es esencial desglosar el proceso en sus etapas fundamentales. Cada paso se controla con precisión para determinar las propiedades finales de la película delgada.

El Papel del Alto Vacío

Todo el proceso ocurre bajo alto vacío por dos razones críticas. Primero, la eliminación de las moléculas de aire evita que el material fuente vaporizado reaccione con contaminantes como el oxígeno o el nitrógeno. Segundo, el vacío reduce el punto de ebullición del material, permitiendo que se vaporice a una temperatura más baja.

Alcanzando la Fase de Vapor

El material fuente se calienta hasta que su presión de vapor excede la presión de la cámara de vacío. Esto hace que los átomos se "evaporen" o sublimen directamente de la fuente sólida, creando una nube de vapor.

Transporte en Línea de Visión

Una vez vaporizados, los átomos viajan en línea recta desde la fuente hasta el sustrato. Esto se conoce como deposición en línea de visión. Cualquier cosa que no esté en este camino directo no será recubierta, un factor que tiene implicaciones significativas para recubrir formas complejas.

Condensación y Crecimiento de la Película

Cuando los átomos de vapor calientes golpean el sustrato más frío, pierden energía rápidamente y se condensan de nuevo a un estado sólido. La película crece átomo por átomo a medida que llega más vapor. La temperatura del sustrato a menudo se controla para mejorar la adhesión y uniformidad de la película.

Métodos Comunes para Generar Vapor

La parte de "calentamiento" del proceso se puede lograr de varias maneras, y la elección del método depende del material que se va a depositar y de las propiedades deseadas de la película.

Evaporación Térmica por Resistencia

Este es el método más simple y común. Una corriente eléctrica alta pasa a través de un crisol o "barco" resistente al calor (a menudo hecho de tungsteno o molibdeno) que contiene el material fuente. La resistencia hace que el barco se caliente, lo que a su vez calienta el material hasta su punto de evaporación.

Evaporación por Haz de Electrones (E-Beam)

Para materiales con puntos de fusión muy altos, se utiliza un haz de electrones. Un haz de electrones de alta energía se guía magnéticamente para golpear el material fuente, creando un punto localizado de calor intenso que provoca la evaporación. Este método ofrece alta pureza ya que solo se calienta el material en sí, no un crisol circundante.

Otras Técnicas de Calentamiento

Aplicaciones más especializadas pueden usar otros métodos. El calentamiento inductivo utiliza una bobina de RF para calentar el crisol, mientras que los métodos de ablación láser y arco eléctrico utilizan energía enfocada para vaporizar el material fuente.

Comprendiendo las Ventajas y Desventajas de la Evaporación

Como cualquier proceso técnico, la PVD por evaporación tiene claras ventajas y limitaciones que la hacen adecuada para algunas aplicaciones pero no para otras.

Ventaja Clave: Velocidad y Simplicidad

En comparación con otras técnicas de PVD como la pulverización catódica, la evaporación es a menudo más rápida y mecánicamente más simple. Esto puede conducir a un mayor rendimiento y menores costos de equipo, lo que la convierte en una opción rentable para muchas aplicaciones.

La Limitación: Cobertura en Línea de Visión

El camino recto de los átomos de vapor es el principal inconveniente. Hace que el recubrimiento uniforme de piezas tridimensionales complejas sea muy difícil sin una rotación sofisticada del sustrato. Las áreas que no están en la línea de visión directa recibirán poco o ningún recubrimiento, un fenómeno conocido como sombreado.

El Desafío: Deposición de Aleaciones y Compuestos

Evaporar materiales con múltiples elementos puede ser un desafío. Si los elementos tienen diferentes presiones de vapor, uno puede evaporarse más rápidamente que los otros, lo que resulta en una película cuya composición química no coincide con el material fuente.

Tomando la Decisión Correcta para su Objetivo

La selección de un método de deposición depende completamente de los requisitos específicos de su proyecto en cuanto a material, geometría y rendimiento.

- Si su enfoque principal es la velocidad y la rentabilidad para geometrías simples: La evaporación térmica es a menudo la opción ideal para depositar capas delgadas de metales como aluminio, plata u oro.

- Si su enfoque principal es depositar películas de alta pureza de materiales con alto punto de fusión: La evaporación por haz de electrones proporciona la energía y el control necesarios para vaporizar cerámicas o metales refractarios.

- Si su enfoque principal es recubrir piezas 3D complejas con perfecta uniformidad: Es posible que deba considerar un proceso PVD alternativo como la pulverización catódica, que no tiene la misma limitación de línea de visión.

En última instancia, comprender estos principios básicos le permite seleccionar la técnica de deposición adecuada no solo para el material, sino para las demandas específicas de su producto final.

Tabla Resumen:

| Aspecto | Descripción |

|---|---|

| Proceso | Calentar un material en vacío hasta que se vaporiza y se condensa sobre un sustrato. |

| Métodos Clave | Evaporación Térmica por Resistencia, Evaporación por Haz de Electrones (E-Beam). |

| Ventaja Principal | Alta velocidad de deposición y simplicidad para metales como Al, Ag, Au. |

| Limitación Principal | Deposición en línea de visión; desafiante para piezas 3D complejas. |

¿Listo para lograr una deposición de películas delgadas eficiente y de alta pureza? El equipo PVD adecuado es fundamental para su éxito. En KINTEK, nos especializamos en equipos de laboratorio de alto rendimiento, incluidos sistemas de evaporación para depositar metales y materiales de alto punto de fusión. Nuestros expertos pueden ayudarlo a seleccionar la solución ideal para sus materiales específicos y necesidades de rendimiento. Contacte a nuestro equipo hoy para discutir cómo nuestros sistemas de evaporación pueden mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Juego de barcos de evaporación de cerámica Crisol de alúmina para uso en laboratorio

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

La gente también pregunta

- ¿Qué es la evaporación térmica al vacío? Una guía para la deposición de películas delgadas de alta pureza

- ¿Qué es la técnica de evaporación térmica? Una guía para la deposición de películas delgadas en su laboratorio

- ¿Qué es la evaporación térmica? Una guía sencilla para la deposición de película delgada

- ¿Cuál es el proceso de evaporación térmica en PVD? Una guía paso a paso para la deposición de películas delgadas

- ¿Cuál es la diferencia entre la pulverización catódica y la evaporación térmica? Elija el método PVD adecuado para su película delgada