En esencia, la sinterización libre es un proceso térmico utilizado para transformar un compacto de polvo en un objeto sólido sin aplicar ninguna presión externa durante el calentamiento. También conocida como sinterización sin presión, la pieza es "libre" de encogerse y densificarse por sí misma en un horno, impulsada puramente por la reducción de la energía superficial. Esto contrasta con métodos como el prensado en caliente, donde se aplican calor y alta presión simultáneamente para unir el material.

El término "libre" es la distinción crítica. Separa este método común y rentable de las técnicas asistidas por presión, destacando que la consolidación se logra solo a través de la temperatura y el tiempo, no por una fuerza externa.

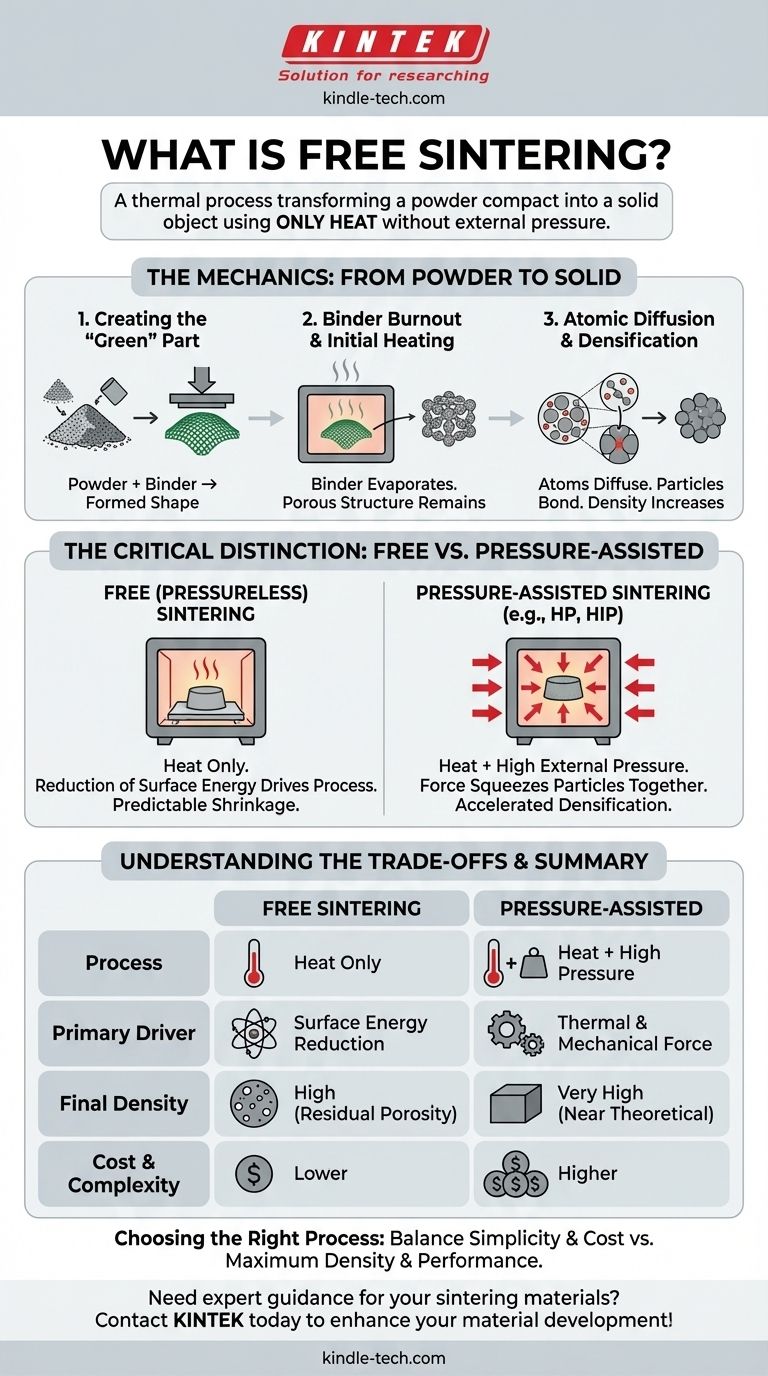

La Mecánica de la Sinterización: Del Polvo al Sólido

Para entender qué hace única a la sinterización libre, primero debemos comprender las etapas fundamentales de cualquier proceso de sinterización. El objetivo es unir las partículas para reducir la porosidad y crear un componente denso y sólido.

Etapa 1: Creación de la Pieza "Verde"

El proceso comienza con un polvo, que puede ser metal, cerámica o plástico. Este polvo a menudo se mezcla con un aglutinante temporal (como una cera o un polímero) para darle resistencia al manejo.

Esta mezcla se forma luego en la forma neta deseada, conocida como pieza "verde". Esto se puede hacer a través de varios métodos, incluyendo prensado, moldeo por inyección, colado en barbotina o fabricación aditiva (impresión 3D).

Etapa 2: Eliminación del Aglutinante y Calentamiento Inicial

La pieza verde se coloca en un horno. En la fase de calentamiento inicial, el material aglutinante se quema o evapora cuidadosamente, dejando una estructura frágil y porosa del polvo primario.

Etapa 3: Difusión Atómica y Densificación

A medida que la temperatura aumenta aún más —acercándose, pero sin alcanzar, el punto de fusión del material— los átomos en las superficies de las partículas se vuelven altamente móviles.

Impulsados por una necesidad termodinámica de reducir la energía superficial total del objeto, los átomos se difunden a través de los puntos de contacto entre las partículas. Este proceso forma y hace crecer "cuellos" entre partículas adyacentes, eliminando gradualmente los espacios porosos entre ellas y haciendo que todo el componente se encoja y se vuelva más denso.

La Distinción Crítica: Libre vs. Asistida por Presión

El término "sinterización libre" existe para diferenciar el proceso de su alternativa de alto rendimiento. La diferencia clave es el papel de la presión externa.

Definición de Sinterización Libre (Sin Presión)

En la sinterización libre, la pieza verde simplemente se coloca en una bandeja dentro de un horno con una atmósfera controlada. El proceso de densificación, como se describió anteriormente, ocurre únicamente debido a la energía térmica y la tendencia natural del material a minimizar su área superficial.

El componente no está restringido dimensionalmente y se encoge de una manera predecible (aunque no siempre perfectamente uniforme).

La Alternativa: Sinterización Asistida por Presión

En contraste, métodos como el Prensado en Caliente (HP) o el Prensado Isostático en Caliente (HIP) aplican una inmensa presión externa al componente durante el ciclo de calentamiento.

Esta fuerza externa comprime activamente las partículas, ayudando a colapsar los poros que de otro modo podrían permanecer. Esta asistencia mecánica acelera la densificación y permite que la pieza alcance una mayor densidad final.

Entendiendo las Ventajas y Desventajas

Elegir entre la sinterización libre y la asistida por presión es un clásico compromiso de ingeniería entre costo, complejidad y rendimiento final.

Las Ventajas de la Sinterización Libre

La principal ventaja de la sinterización libre es su simplicidad y rentabilidad. El equipo del horno no necesita contener y aplicar altas presiones, lo que lo hace menos costoso y más escalable para la producción de gran volumen.

También es ideal para producir componentes con geometrías muy complejas, como los fabricados mediante impresión 3D, que serían difíciles o imposibles de prensar en un troquel.

Las Limitaciones de la Sinterización Libre

El principal inconveniente es que puede ser difícil lograr una densidad completa (100%). A menudo queda algo de porosidad residual, lo que puede comprometer las propiedades mecánicas finales del material, como la resistencia, la dureza y la vida a la fatiga.

Para ciertas cerámicas avanzadas o aleaciones de alto rendimiento, la sinterización libre puede no proporcionar la fuerza impulsora suficiente para lograr la densidad requerida en un tiempo razonable.

Cuándo es Necesaria la Sinterización Asistida por Presión

Los métodos asistidos por presión se reservan para aplicaciones críticas donde la máxima densidad y las propiedades superiores del material no son negociables. Esto incluye componentes aeroespaciales, implantes médicos y herramientas de corte de alto rendimiento donde cualquier porosidad residual podría provocar fallas.

Tomando la Decisión Correcta para su Objetivo

La decisión de utilizar la sinterización libre depende enteramente de los requisitos de la pieza final.

- Si su enfoque principal es la rentabilidad y la complejidad de la forma: La sinterización libre es casi siempre la opción correcta y más económica para una amplia gama de piezas industriales y comerciales.

- Si su enfoque principal es lograr la máxima densidad para un rendimiento mecánico óptimo: La sinterización asistida por presión es el camino necesario, aunque más costoso, para aplicaciones de misión crítica.

- Si está desarrollando un nuevo material o aleación: La sinterización libre es un excelente punto de partida, pero puede ser necesaria la presión si el material resulta difícil de densificar solo con calor.

En última instancia, comprender la sinterización libre es comprender el equilibrio fundamental entre la simplicidad del proceso y la búsqueda de la perfección del material.

Tabla Resumen:

| Aspecto | Sinterización Libre | Sinterización Asistida por Presión |

|---|---|---|

| Proceso | Solo calor, sin presión externa | Calor + alta presión externa |

| Impulsor Principal | Reducción de la energía superficial | Fuerza térmica y mecánica combinada |

| Densidad Final | Alta, pero puede tener porosidad residual | Muy alta, densidad casi teórica |

| Costo y Complejidad | Menor costo, equipo más simple | Mayor costo, equipo más complejo |

| Ideal Para | Rentable, geometrías complejas | Piezas de misión crítica y alto rendimiento |

¿Necesita elegir el proceso de sinterización adecuado para los materiales de su laboratorio?

En KINTEK, nos especializamos en equipos y consumibles de laboratorio, brindando la experiencia y las soluciones para ayudarlo a lograr resultados óptimos. Ya sea que esté desarrollando una nueva aleación o produciendo componentes complejos, nuestro equipo puede guiarlo hacia el método de sinterización más eficiente y efectivo.

¡Contáctenos hoy mismo para discutir cómo podemos apoyar las necesidades de sinterización de su laboratorio y mejorar su proceso de desarrollo de materiales!

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Por qué se requiere un alto vacío para sinterizar Ti-43Al-4Nb-1Mo-0.1B? Asegurar la pureza y la tenacidad a la fractura

- ¿Qué es la reacción de sinterización? Transformar polvos en sólidos densos sin fundirlos

- ¿Cuáles son los factores que influyen en la contracción durante la sinterización? Controle los cambios dimensionales para piezas de precisión

- ¿Cómo afecta el control preciso de la temperatura a las superaleaciones de alta entropía FeCoCrNiMnTiC? Domina la evolución microestructural

- ¿Por qué los cuerpos verdes producidos mediante la fusión por chorro de aglutinante deben someterse a un tratamiento en un horno de sinterización al vacío?