En la ciencia de materiales y la fabricación, el método de prensado en caliente es una técnica de fabricación que aplica simultáneamente alta temperatura y alta presión a un material. Esta combinación reduce la porosidad del material y fusiona sus partículas constituyentes, formando un objeto sólido y denso. Este proceso es fundamental para crear componentes de alto rendimiento a partir de polvos, especialmente con materiales no óxidos como los hexaboruros.

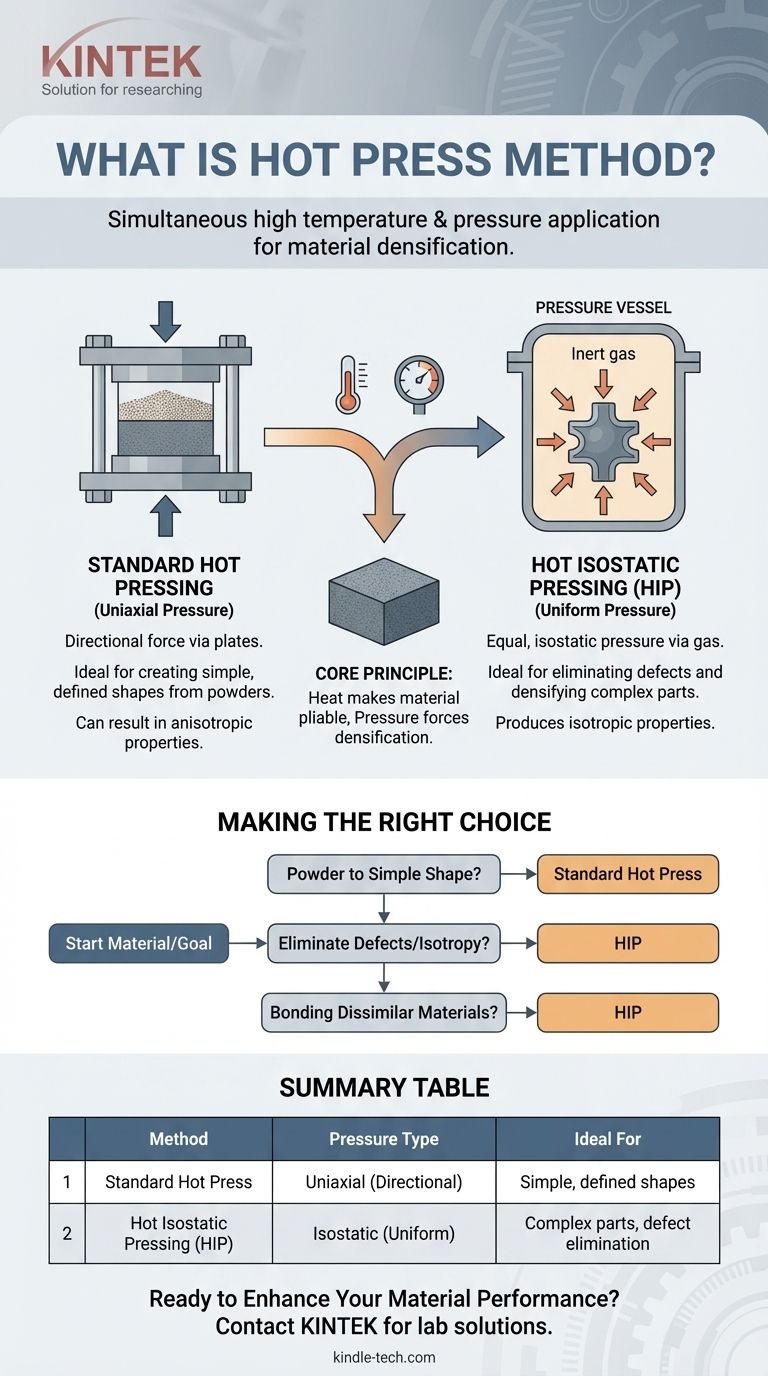

El concepto central del prensado en caliente es usar calor para hacer que un material sea maleable y presión para forzarlo a un estado denso y sólido. La distinción crítica radica en cómo se aplica esa presión: direccionalmente con placas en una prensa en caliente estándar, o uniformemente con gas en el Prensado Isostático en Caliente (HIP).

Cómo funciona un sistema de prensado en caliente

Una prensa en caliente no es un dispositivo único, sino un sistema de componentes integrados diseñados para un control preciso sobre el entorno de fabricación.

El principio fundamental: calor y presión

El objetivo fundamental es la densificación. Calentar el material, típicamente un polvo, disminuye su límite elástico y aumenta la difusión atómica. La aplicación de una inmensa presión fuerza entonces las partículas a unirse, eliminando los espacios vacíos (huecos) entre ellas.

Aplicación de presión controlada

Las prensas en caliente modernas suelen utilizar un sistema hidráulico para generar y aplicar fuerza. Esto asegura que la presión sea alta, estable y pueda controlarse con precisión. La máquina puede programarse para mantener una presión establecida, compensando automáticamente cualquier fluctuación menor durante el proceso.

Lograr temperaturas precisas

El control de la temperatura es igualmente crítico. Los sistemas avanzados utilizan tecnología de calentamiento por pulsos y controladores multietapa para gestionar los ciclos de calentamiento y enfriamiento con extrema precisión. Esto evita el choque térmico y asegura que el material adquiera las propiedades deseadas sin dañarse.

Diferenciando los métodos: Prensado en caliente vs. Prensado isostático en caliente (HIP)

Aunque a menudo se discuten juntos, es crucial comprender la diferencia entre el prensado en caliente estándar (uniaxial) y el Prensado Isostático en Caliente (HIP). La distinción radica en la dirección de la presión aplicada.

Prensado en caliente estándar: presión uniaxial

Este es el método tradicional. El material se coloca en un troquel y la presión se aplica desde una o dos direcciones mediante placas o arietes móviles. Esto es muy eficaz para consolidar polvos en una forma específica y predefinida, como un disco o un bloque.

Prensado isostático en caliente (HIP): presión uniforme

En el proceso HIP, las piezas se colocan dentro de un recipiente sellado de alta presión. El recipiente se llena con un gas inerte (comúnmente argón), que luego se calienta y se presuriza. Esto aplica una presión igual e isostática a la pieza desde todas las direcciones simultáneamente.

Aplicaciones clave y casos de uso

La elección entre métodos depende completamente del resultado deseado.

Consolidación de polvos

Ambos métodos se utilizan para convertir polvos en piezas sólidas. El prensado en caliente estándar es una forma directa de dar forma, mientras que el HIP se utiliza a menudo para densificar aún más una pieza que ya ha sido preformada.

Eliminación de defectos internos

El Prensado Isostático en Caliente es la tecnología principal para eliminar huecos microscópicos en las fundiciones. La presión uniforme colapsa la porosidad interna (como la microcontracción) sin cambiar la forma general de la pieza, mejorando drásticamente su resistencia mecánica y su vida a la fatiga.

Unión por difusión y revestimiento

El HIP también se puede utilizar para unir o revestir dos o más materiales diferentes. El alto calor y la presión promueven la difusión atómica a través del límite de los materiales, creando una verdadera unión metalúrgica tan fuerte como los materiales originales.

Comprendiendo las ventajas y desventajas

Aunque potentes, estos métodos conllevan consideraciones específicas.

Propiedades uniaxiales vs. isostáticas

Debido a que el prensado en caliente estándar aplica fuerza en una dirección, a veces puede resultar en propiedades de material anisotrópicas, lo que significa que el material es más fuerte en una dirección que en otra. El HIP, con su presión uniforme, produce propiedades isotrópicas, donde el material es igualmente fuerte en todas las direcciones.

Forma y geometría

El prensado en caliente estándar es excelente para producir geometrías más simples. El HIP es ideal para densificar piezas complejas de forma casi neta que ya han sido fundidas o impresas, ya que no depende de un troquel para definir la forma final.

Control ambiental

Muchos materiales avanzados, especialmente los no óxidos y los metales reactivos, deben procesarse en un vacío o en un ambiente inerte. Esto evita la oxidación y otras reacciones químicas a altas temperaturas, lo que comprometería las propiedades finales del material.

Tomar la decisión correcta para su objetivo

Seleccionar el método correcto es una decisión de ingeniería crítica basada en su material de partida y su objetivo final.

- Si su objetivo principal es crear una pieza sólida a partir de polvo en una forma simple y definida: El prensado en caliente estándar (uniaxial) es el método más directo y común.

- Si su objetivo principal es eliminar la porosidad interna de una fundición existente o una pieza fabricada aditivamente: El Prensado Isostático en Caliente (HIP) es la opción superior por su capacidad para reparar defectos internos.

- Si su objetivo principal es lograr propiedades de material perfectamente uniformes (isotropía): El HIP es la solución definitiva debido a su aplicación uniforme de presión.

- Si su objetivo principal es unir materiales disímiles sin soldar ni soldar fuerte: El HIP permite una fuerte unión por difusión a nivel atómico.

En última instancia, comprender si su aplicación requiere formación direccional o densificación uniforme es clave para aprovechar esta tecnología de manera efectiva.

Tabla resumen:

| Método | Tipo de presión | Aplicación clave | Ideal para |

|---|---|---|---|

| Prensa en caliente estándar | Uniaxial (direccional) | Consolidación de polvos | Creación de formas simples y definidas a partir de polvos |

| Prensado isostático en caliente (HIP) | Isostático (uniforme) | Eliminación de defectos internos | Densificación de piezas de fundición/impresas en 3D complejas para propiedades isotrópicas |

¿Listo para mejorar el rendimiento de su material?

Ya sea que esté consolidando polvos avanzados o necesite eliminar la porosidad en componentes complejos, elegir el método de prensado en caliente adecuado es fundamental. KINTEK se especializa en proporcionar equipos de laboratorio robustos y consumibles expertos para todos sus desafíos de ciencia de materiales y fabricación.

Nuestras soluciones le ayudan a lograr una densificación superior, una mayor resistencia del material y un control preciso sobre sus procesos. Contáctenos hoy para analizar cómo podemos satisfacer las necesidades específicas de su laboratorio y ayudarle a seleccionar el equipo ideal para su aplicación.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Máquina de prensa hidráulica calentada con placas calentadas para prensa en caliente de laboratorio de caja de vacío

- Máquina de prensa hidráulica con calentamiento y placas calientes para prensa en caliente de laboratorio con caja de vacío

La gente también pregunta

- ¿Cuál es el propósito de una prensa caliente? Transformar materiales con calor y presión

- ¿Qué es una prensa térmica de precisión? Una guía para la unión térmica de alta precisión

- ¿Qué es la técnica de laminado? Desbloquee el poder de los materiales en capas para obtener resultados superiores

- ¿Qué es el moldeo por prensado en caliente? Una guía para la fabricación de alta resistencia con calor y presión

- ¿Qué es una prensa de calor de sublimación 3D? Desbloquea la impresión de envoltura completa en objetos curvos

- ¿Cómo afecta el sistema de carga de presión de una prensa hidráulica de laboratorio a Mo2Ga2C? Ingeniería de Orientación Cristalina

- ¿Por qué es necesaria una prensa caliente de precisión de laboratorio para procesar membranas de electrolito sólido de alto rendimiento?

- ¿Por qué se requiere una prensa caliente de laboratorio para los cátodos oxigenados? Asegure un moldeo de precisión y conductividad.