En resumen, la Deposición Física de Vapor (PVD) es un proceso industrial utilizado para aplicar películas delgadas de alto rendimiento a una amplia gama de productos. Sus aplicaciones van desde el recubrimiento de herramientas de corte e implantes médicos hasta la fabricación de dispositivos semiconductores, paneles solares y la creación de acabados decorativos duraderos en herrajes y joyas de uso diario. PVD es la tecnología elegida cuando la superficie de un producto necesita propiedades fundamentalmente diferentes a las de su material subyacente.

El valor central de PVD no reside en una única aplicación, sino en su capacidad para diseñar con precisión la superficie de un material. Permite a los fabricantes mejorar la dureza, reducir la fricción o cambiar las propiedades ópticas y electrónicas sin alterar el componente principal.

Por qué PVD es tan ampliamente adoptado

La versatilidad de PVD proviene de su capacidad para resolver distintos desafíos de ingeniería mediante la aplicación de una capa microfina de material especializado. Esta capa se convierte en una parte integral del producto final, proporcionando beneficios que el material base por sí solo no puede.

Mejora de las propiedades mecánicas

Los recubrimientos PVD pueden aumentar drásticamente la dureza y la resistencia al desgaste de la superficie de un componente. Esto es crítico para elementos sometidos a un intenso estrés físico.

Un excelente ejemplo es el recubrimiento de herramientas de metalurgia como taladros y fresas con materiales como el Nitrato de Titanio (TiN). Esto reduce la fricción, permite velocidades de corte más altas y puede extender la vida útil de la herramienta en un factor de tres o más.

Provisión de barreras químicas y ambientales

Las películas PVD pueden actuar como un escudo, protegiendo el sustrato de su entorno. Esto incluye mejorar la resistencia a la oxidación y proporcionar estabilidad a altas temperaturas.

En la industria aeroespacial, PVD se utiliza para aplicar recubrimientos de barrera térmica a los componentes del motor, protegiéndolos del calor extremo y la ablación. También crea barreras de difusión que evitan que diferentes capas de un material se mezclen.

Logro de funciones ópticas y electrónicas específicas

El proceso permite la deposición de capas extremadamente delgadas, puras y uniformes, lo cual es esencial para la electrónica y la óptica modernas.

Esta capacidad es fundamental para la fabricación de dispositivos semiconductores y paneles solares de película delgada. También se utiliza para crear recubrimientos antirreflectantes en vidrio o capas reflectantes específicas para espejos y otros componentes ópticos.

Creación de acabados decorativos duraderos

PVD proporciona una forma de aplicar un acabado metálico brillante que es mucho más duradero que el chapado tradicional. El recubrimiento refleja la textura de la superficie subyacente, proporcionando un brillo premium sin necesidad de pulido posterior al proceso.

Por eso, PVD es omnipresente en productos como joyas, herrajes de cocina y baño, manijas de puertas y otros artículos donde tanto la estética como la resistencia a los arañazos y al deslustre son críticas.

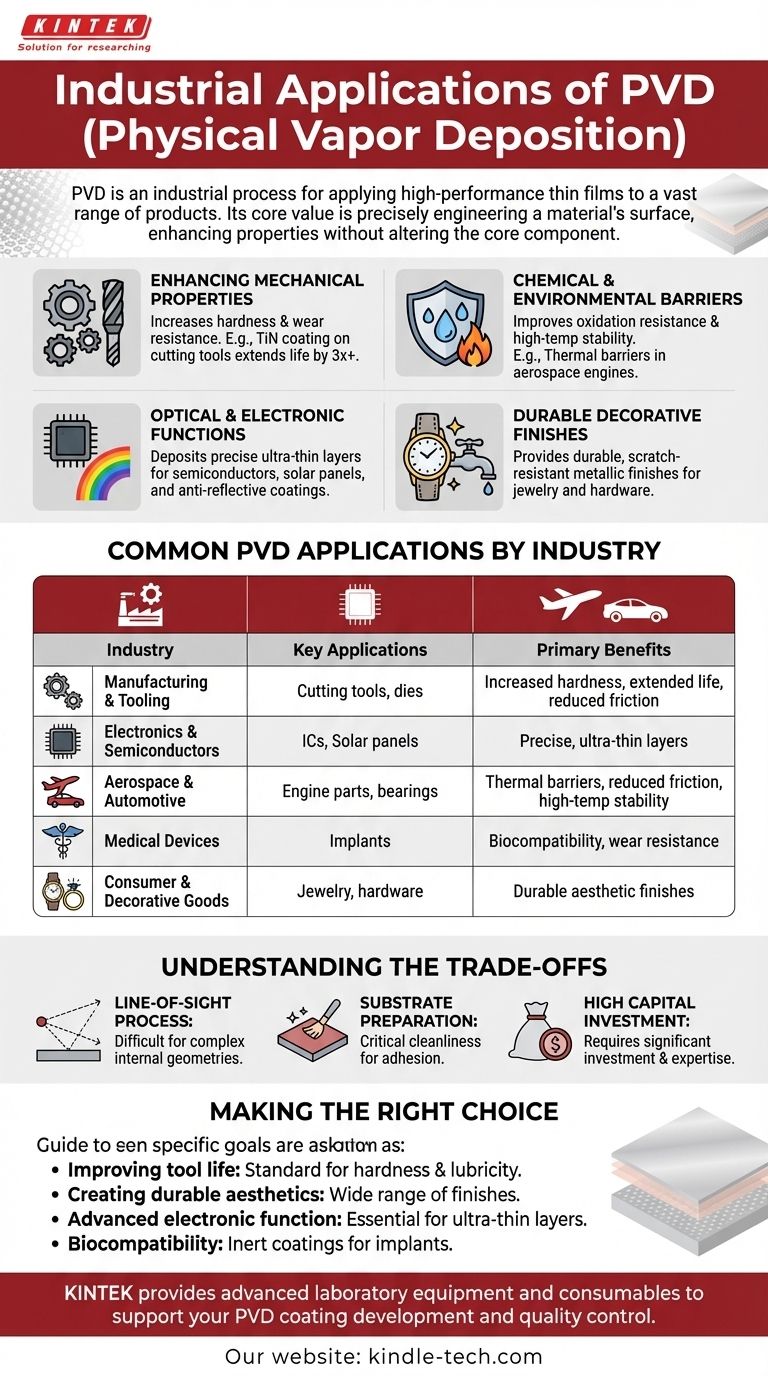

Aplicaciones comunes de PVD por industria

Si bien los principios son universales, las aplicaciones específicas se adaptan a las demandas únicas de cada sector.

Fabricación y herramientas

La aplicación más común es en herramientas de corte, punzones y matrices de conformado. El objetivo es simple: aumentar la dureza, reducir la fricción y extender la vida útil.

Electrónica y semiconductores

PVD es indispensable para depositar las capas conductoras y aislantes necesarias para construir circuitos integrados, transistores y otros componentes microelectrónicos.

Aeroespacial y automoción

Además de las barreras térmicas, los recubrimientos PVD se utilizan en piezas de motor y cojinetes para reducir la fricción y mejorar la eficiencia y la longevidad.

Dispositivos médicos

PVD crea recubrimientos biocompatibles para implantes médicos, como articulaciones artificiales y marcapasos. Estos recubrimientos inertes previenen reacciones adversas con el cuerpo y mejoran la resistencia al desgaste.

Bienes de consumo y decorativos

Esta amplia categoría incluye desde cajas de relojes y joyas hasta grifos y accesorios de iluminación. PVD proporciona una amplia paleta de colores metálicos que resisten la decoloración y el desgaste. También se utiliza para la fina capa de aluminio en envases de alimentos y globos.

Comprendiendo las compensaciones

Aunque potente, PVD no es una solución universal. Comprender sus limitaciones es clave para aplicarlo correctamente.

Es un proceso de línea de visión

El material de recubrimiento vaporizado viaja en línea recta dentro de la cámara de vacío. Esto significa que las geometrías internas complejas o las superficies ocultas pueden ser muy difíciles de recubrir uniformemente sin una sofisticada rotación de la pieza.

La preparación del sustrato es crítica

El éxito del recubrimiento PVD depende en gran medida de la limpieza y preparación del sustrato. Cualquier contaminación de la superficie comprometerá la adhesión y la integridad de la película, lo que provocará fallos.

Implica una alta inversión de capital

El equipo de recubrimiento PVD opera bajo alto vacío y requiere una inversión de capital significativa y experiencia técnica. Esto lo hace más adecuado para la producción de alto valor o alto volumen donde los beneficios de rendimiento justifican el costo.

Tomando la decisión correcta para su objetivo

La decisión de utilizar PVD debe estar impulsada por el resultado de rendimiento específico que necesita lograr.

- Si su enfoque principal es mejorar la vida útil y el rendimiento de la herramienta: Los recubrimientos PVD son el estándar de la industria para mejorar la dureza y la lubricidad de las herramientas de corte y conformado.

- Si su enfoque principal es crear una estética duradera y premium: PVD ofrece una amplia gama de acabados metálicos para bienes de consumo que son altamente resistentes a los arañazos y al deslustre.

- Si su enfoque principal es la función electrónica u óptica avanzada: PVD es esencial para depositar las capas precisas y ultrafinas requeridas en semiconductores, sensores y paneles solares.

- Si su enfoque principal es la biocompatibilidad o la resistencia química: PVD se utiliza para crear recubrimientos de barrera inertes para implantes médicos y componentes expuestos a entornos hostiles.

En última instancia, PVD es la herramienta industrial elegida para mejorar fundamentalmente la superficie de un material para satisfacer una demanda de rendimiento específica.

Tabla resumen:

| Industria | Aplicaciones clave de PVD | Beneficios principales |

|---|---|---|

| Fabricación y herramientas | Herramientas de corte, taladros, matrices | Mayor dureza, mayor vida útil de la herramienta, menor fricción |

| Electrónica y semiconductores | Circuitos integrados, paneles solares | Capas conductoras/aislantes precisas y ultrafinas |

| Aeroespacial y automoción | Componentes del motor, cojinetes | Barreras térmicas, reducción de la fricción, estabilidad a altas temperaturas |

| Dispositivos médicos | Implantes (articulaciones, marcapasos) | Biocompatibilidad, resistencia al desgaste, protección contra la corrosión |

| Bienes de consumo y decorativos | Joyas, herrajes, accesorios | Acabados estéticos duraderos y resistentes a los arañazos |

¿Listo para mejorar el rendimiento de su producto con un recubrimiento PVD?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para apoyar el desarrollo de sus recubrimientos PVD y los procesos de control de calidad. Ya sea que esté fabricando herramientas de corte, implantes médicos o productos electrónicos de consumo, nuestras soluciones pueden ayudarlo a lograr las propiedades de superficie precisas que necesita.

Contáctenos hoy mismo para discutir cómo nuestra experiencia puede beneficiar su aplicación. Diseñemos una mejor superficie para su producto.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura