En el mundo de la fabricación avanzada y la ciencia de los materiales, la evaporación de metales es una técnica fundamental para crear películas ultrafinas. Es un proceso de deposición física de vapor (PVD) donde una fuente de metal sólido se calienta en una cámara de alto vacío hasta que pasa a un estado de vapor gaseoso, que luego viaja y se condensa sobre una superficie más fría, o sustrato, para formar un recubrimiento uniforme.

En esencia, la evaporación de metales no se trata simplemente de hervir metal. Es un proceso controlado con precisión para construir capas funcionales sobre un sustrato, átomo por átomo, con aplicaciones que van desde chips de computadora hasta gafas de sol espejadas. Comprender sus principios es clave para aprovechar sus fortalezas y evitar sus limitaciones inherentes.

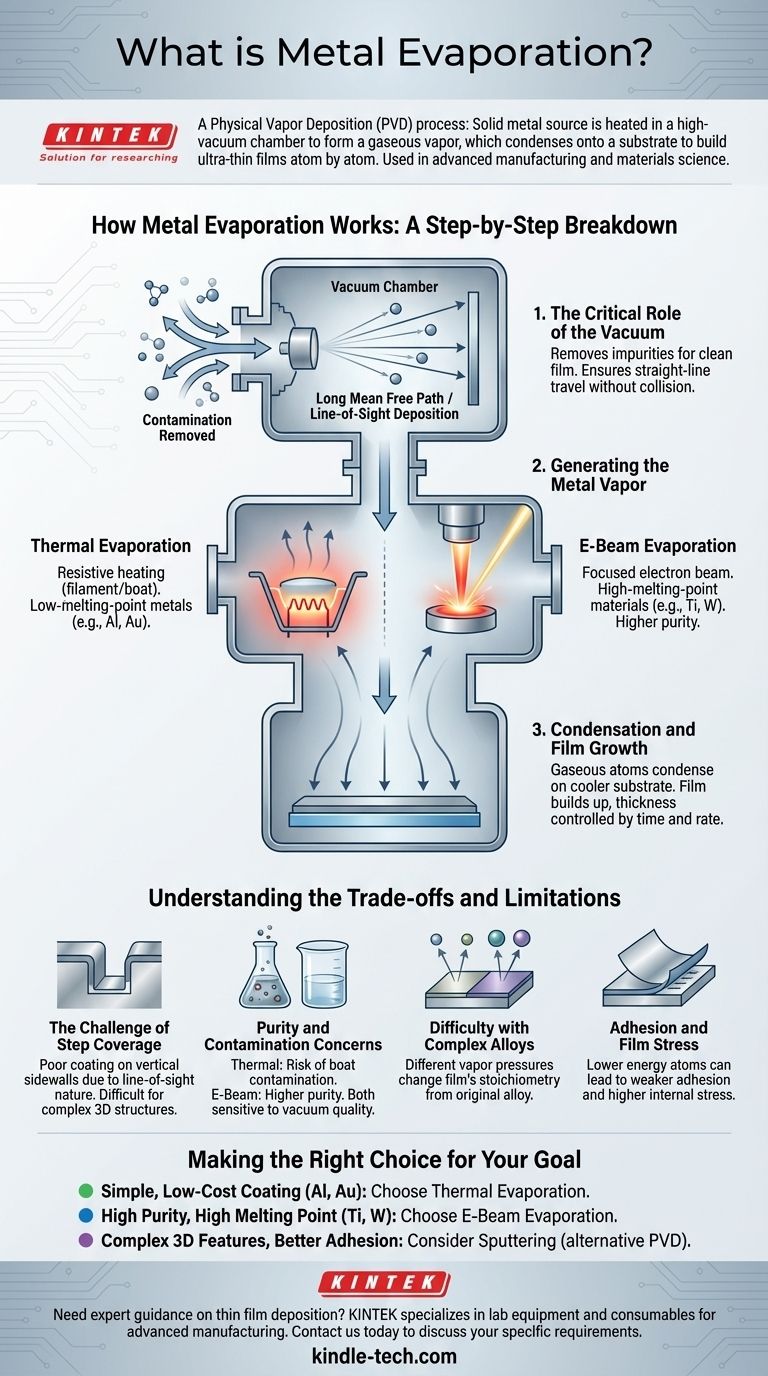

Cómo funciona la evaporación de metales: un desglose paso a paso

La evaporación de metales es fundamentalmente un proceso de tres pasos que tiene lugar dentro de un sistema de vacío especializado. Cada paso es fundamental para la calidad de la película final.

El papel crítico del vacío

Antes de que se produzca cualquier calentamiento, la cámara se bombea hasta alcanzar un alto vacío. Esto es esencial por dos razones. Primero, elimina el aire y otros gases que de otro modo reaccionarían con el vapor de metal caliente, causando contaminación e impurezas en la película.

En segundo lugar, el vacío crea una trayectoria libre media larga. Esto asegura que los átomos de metal evaporado viajen en línea recta desde la fuente hasta el sustrato sin chocar con otras moléculas de gas, un principio conocido como deposición de línea de visión.

Generación del vapor metálico

Una vez que se logra un vacío suficiente, la fuente de metal se calienta hasta que su presión de vapor es lo suficientemente alta como para sublimarse o hervir. Los átomos abandonan la fuente y viajan a través de la cámara de vacío.

Condensación y crecimiento de la película

Cuando los átomos de metal gaseosos golpean el sustrato más frío, pierden su energía y se condensan nuevamente en estado sólido. Este proceso se acumula, capa por capa, para formar una película delgada y sólida en la superficie del sustrato. El grosor de esta película se controla con precisión mediante el monitoreo de la velocidad de deposición y el tiempo.

Los dos métodos principales: térmico vs. haz de electrones

El método utilizado para calentar el material fuente es el principal diferenciador en los sistemas de evaporación y determina las capacidades del proceso.

Evaporación térmica: el caballo de batalla

También conocido como calentamiento resistivo, este es el método más simple. Se pasa una alta corriente eléctrica a través de un material refractario, a menudo una "barca" o filamento de tungsteno, que contiene el metal fuente. La barca se calienta como una placa calefactora de estufa, haciendo que el metal en su interior se evapore.

Este método es rentable y excelente para metales con puntos de fusión más bajos como el aluminio, el oro y el cromo.

Evaporación de haz de electrones (E-Beam): precisión y pureza

En esta técnica más avanzada, se genera un haz de electrones de alta energía y se guía magnéticamente para golpear el material fuente. La energía cinética de los electrones se convierte instantáneamente en energía térmica al impactar, calentando un punto muy localizado en la fuente a una temperatura extremadamente alta.

Debido a que solo se calienta el metal en sí (no una barca), la evaporación con haz de electrones produce películas mucho más puras y se puede utilizar para evaporar materiales refractarios con puntos de fusión muy altos, como titanio, platino y tungsteno.

Comprensión de las compensaciones y limitaciones

Aunque es potente, la evaporación de metales no es una solución universal. Su naturaleza de línea de visión crea desafíos específicos que son fundamentales de entender.

El desafío de la cobertura de escalones

Debido a que los átomos viajan en línea recta, tienen dificultades para recubrir las paredes laterales verticales de las características microscópicas en un sustrato. Imagine pintar en aerosol un objeto complejo desde directamente arriba; las superficies superiores obtienen una capa gruesa, pero los lados obtienen muy poco. Este fenómeno, conocido como mala cobertura de escalones, es una limitación importante en la microelectrónica moderna donde las estructuras 3D son comunes.

Pureza y preocupaciones de contaminación

Con la evaporación térmica, existe el riesgo de que el material de la barca calentada también se evapore ligeramente, contaminando la película final. Si bien la evaporación con haz de electrones evita esto, ambos métodos son muy sensibles a la calidad del vacío.

Dificultad con aleaciones complejas

Evaporar una aleación y lograr la misma composición en la película resultante es muy difícil. Los diferentes elementos tienen diferentes presiones de vapor, lo que significa que un elemento de la aleación tenderá a evaporarse más rápido que el otro, cambiando la estequiometría de la película.

Adhesión y tensión de la película

Las películas evaporadas se crean por átomos de energía relativamente baja que simplemente se condensan en una superficie. Esto a veces puede resultar en una adhesión de película más débil y una mayor tensión interna en comparación con las técnicas de deposición más energéticas como la pulverización catódica (sputtering).

Tomar la decisión correcta para su objetivo

Seleccionar el método de deposición correcto requiere comprender las prioridades específicas de su proyecto, desde el costo y la elección del material hasta la geometría de la pieza que está recubriendo.

- Si su enfoque principal es un recubrimiento simple y de bajo costo de un metal común (como aluminio u oro): La evaporación térmica es a menudo la solución más directa y económica.

- Si su enfoque principal es la alta pureza o la deposición de un material de alto punto de fusión (como titanio o platino): La evaporación con haz de electrones es la opción superior debido a su mecanismo de calentamiento limpio y potente.

- Si su enfoque principal es recubrir características 3D complejas o maximizar la adhesión y densidad de la película: Debe considerar seriamente la pulverización catódica (sputtering), una técnica PVD alternativa que ofrece una mejor cobertura de escalones.

En última instancia, elegir la tecnología de deposición correcta consiste en hacer coincidir las capacidades inherentes de la herramienta con las demandas específicas de su aplicación.

Tabla de resumen:

| Aspecto | Evaporación térmica | Evaporación con haz de electrones |

|---|---|---|

| Método de calentamiento | Calentamiento resistivo (barca/filamento) | Haz de electrones enfocado |

| Ideal para | Metales de bajo punto de fusión (Al, Au) | Metales de alto punto de fusión (Ti, W) |

| Pureza | Buena (riesgo de contaminación de la barca) | Alta (sin contacto con la barca) |

| Costo | Menor | Mayor |

| Cobertura de escalones | Pobre (limitación de línea de visión) | Pobre (limitación de línea de visión) |

¿Necesita orientación experta sobre la selección del método de deposición de película delgada adecuado para su laboratorio? En KINTEK, nos especializamos en equipos de laboratorio y consumibles para la fabricación avanzada y la ciencia de los materiales. Ya sea que esté trabajando en microelectrónica, óptica o recubrimientos especializados, nuestro equipo puede ayudarlo a elegir la solución ideal de evaporación o pulverización catódica para satisfacer sus requisitos específicos de pureza, compatibilidad de materiales y rendimiento de la aplicación. Contáctenos hoy para discutir su proyecto y descubrir cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Barquilla de Evaporación para Materia Orgánica

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

La gente también pregunta

- ¿Cuál es el proceso de evaporación por haz de electrones? Una guía para la deposición de películas delgadas de alta pureza

- ¿A qué temperatura se produce la evaporación? Desbloquea los secretos para controlar la velocidad de evaporación

- ¿Qué es el método de evaporación térmica de película delgada? Una guía para el recubrimiento PVD

- ¿Cómo se evapora el material fuente durante la deposición? Una guía sobre los métodos resistivos frente a los de haz de electrones

- ¿Cuál es el mecanismo de la evaporación? Desbloquee la deposición de películas delgadas de alta pureza

- ¿Cuál es el proceso de evaporación térmica? Una guía para la deposición de películas delgadas simple y rentable

- ¿Cómo se prepara una película delgada mediante evaporación térmica? Domine el proceso de deposición al vacío

- ¿Cuál es el efecto de la temperatura del sustrato en la pulverización catódica? Domine la densidad, cristalinidad y tensión de la película maestra